1.2 累积叠轧工艺(ARB)

目前制备纳米结构材料的剧烈塑性变形工艺(SPD)方法很多,本实验主要利用累积叠轧工艺(ARB)制备复合超细晶铜进行研究。累积叠轧工艺作为一种较新的剧烈塑性变形工艺,与其他SPD技术相比,累积叠轧具有突出的优越性:①制备设备简单,操作简单;②样品尺寸大,能够实现超细晶板材的连续化工业生产。累积叠轧工艺也是目前剧烈塑性变形工艺中唯一有希望实现大规模工业化生产大块超细晶材料的工艺[9,10]。尽管累积叠轧工艺具有诱人的应用前景,但大部分研究集中在材料变形后的组织,对于变形过程中的晶粒细化机理以及退火工艺参数对最终材料组织的影响方面的研究非常不系统,值得进一步深入研究[11]。

累积叠轧不仅是一种材料不断产生应变和变形的轧制过程,同时也是一种晶界界面固相相互扩散的过程。通过剧烈塑性变形,不断引入大的塑性变形,一方面可使金属的晶粒得到细化,得到超细晶金属,晶粒细化能显著提高材料的硬度,强度和塑性等综合力学性能;另一方面产生机械合金化,提高层状复合金属间界面结合的紧密程度。因此,在制备高强度、高韧性、轻质的超薄超细晶金属多层复合材料方面,累积叠轧工艺具有广大的应用前景。然而超细晶金属多层复合板材的微观组织和力学性能不是很稳定,因此退火处理是累积叠轧工艺复合板材过程中非常关键的一步。退火不仅可以促进金属原子通过界面相互扩散提高层状板材之间的界面结合强度,而且能消除大塑性变形过程产生的残余应力和加工硬化,保证了使用过程中材料的稳定性,本实验将为生产和应用提供基本理论依据。

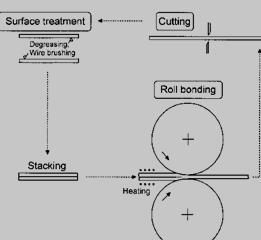

累积叠轧工艺是一种将材料反复堆叠和轧制的加工工艺,其工作原理如图1-1所示[12]。累积叠轧工艺步骤分为以下四步:①表面处理。将原始态板材用钳子切割成尺寸大小相同的两块,再对待复合表面进行必要的表面处理,主要是表面打磨处理和丙酮清洗过程,先用角磨机打磨掉试样表面氧化物,从而得到去掉表面的氧化物和其他杂质后的清洁表面,最后用丙酮和无水乙醇去除油污等后续处理,前期清洁工作就完成了,目的是为了增加两块铜板轧制后的界面结合强度;②叠合。将经过表面打磨及清洗处理的表面相对,使其处理表面相互紧密接触,为防止叠合铜板在轧制过程中发生相对滑动,需在板材的四个角上钻孔以便用细钢丝保证两块铜板紧密固定;③轧制。在室温对叠合铜板进行轧制,每道次的轧制压下量为50%左右(最好略大于50%),两块铜板在轧制力和摩擦力的共同作用下紧密地轧合在一起,成为了一块复合双层铜板;④裁剪。用大钢剪将轧制完成的铜板进行对半剪裁,使剪断的两块铜板的尺寸大小相同。以上四个步骤为累积叠轧一个循环道次。之后每个道次重复这一过程,直至达到所需要的变形量为止。

图1-1 ARB流程示意图

1.3 累积叠轧界面结合

对于累积叠轧工艺制备的多层复合材料来说,层与层之间的结合强度对于材料的力学性能以及材料使用过程中的稳定性至关重要,由于累积叠轧层间结合机制为裂口结合机制,低道次异步叠轧纯铜在拉伸时,优先从焊合界面撕裂,然后裂纹在垂直拉伸轴的平面扩展,导致纯铜断裂[13],所以研究界面结合对材料的力学性能非常重要。

1)界面结合机制

累积叠轧是一个固态扩散过程, 两个接触面的原子在强大的轧制下互相向对方扩散[14]。在较低温度下,轧制界面结合的基本机制是薄膜机制[15]。由于在前期表面钢丝打磨处理会在金属表面形成一层加工硬化层。在金属的大塑性变形过程中,由于硬化层的硬度比基体大,所以在塑性协调变形的作用下硬化层在结合界面附近会产生应力集中,使界面发生破裂,导致基体内新鲜金属裸露,界面两侧的新鲜金属在轧制力压力的作用下, 从硬化层的裂缝中挤出, 在摩擦力和剪切力的共同作用下,材料的新鲜表面粘结在一起流动,晶粒发生了压缩、转动, 并在界面处形成牢固的冶金结合 纳米金属热稳定性研究+文献综述(2):http://www.youerw.com/cailiao/lunwen_30048.html