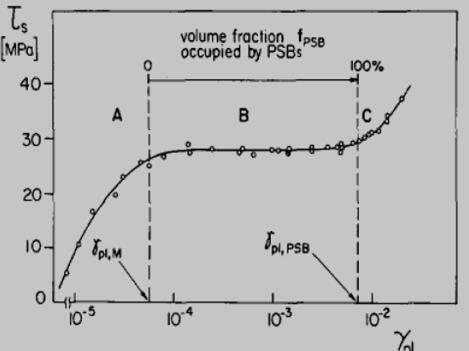

图1-1单滑移铜单晶循环应力-曲线应变

对于图中的A区,即快速硬化区,由刃型位错偶极子束构成的位错脉络是其主要位错组态,B区即平台区平台应力是驻留滑移带的出现的特征流变应力。这个阶段材料的主要位错组态演化为驻留滑移带,C区即位错胞区,此时剪应变幅值大于8×10-3铜单晶的塑性变形由多滑移控制,材料内最终会形成等轴状的位错胞结构[39]。在认识到对材料内部微观结构演化的重要性后,国内外学者针对应变循环加载情形对很多种工程材料,比如纯铝、紫铜、结构钢、不锈钢、铝合金、钛合金和镁合金等金属材料的棘轮行为进行了较为系统的实验研究,研究了诸如单轴拉伸和剪切[40-45]、蠕变[46-51]、轧制[52-57]和低周疲劳[58-68]过程的位错组态演化,得到了一些非常重要的结果。近年来,法国的X. Feaugas 研究小组在对奥氏体不锈钢单、多轴棘轮变形的微观机理方面开展了一定的尝试性工作。他们对316L 不锈钢(面心立方低层错能[69]材料)的研究表明[70-72]:对于在材料的变形过程中仅产生位错的平面滑移的低层错能材料,由于此时发生位错运动较为容易,循环过程中的塑性变形的可恢复性在卸载或者反向加载时非常理想,因而没有产生棘轮变形;而当启动材料位错的交滑移时,位错运动的阻碍变大,在循环加载过程中位的错滑移的不可恢复性也逐渐增大,因而会在平均应力的方向上产生塑性变形的循环累积,即棘轮行为。并且,相应的微观实验观察表明,极化的位错组态是产生棘轮变形的微观机制。然而,他们的工作中只给出了棘轮变形末期的位错组态,并没有给出棘轮变形不同阶段位错组态的演化规律,同时没有讨论位错组态演化对棘轮变形规律的影响。

综上所述,虽然棘轮变形的微观研究有很多,但是目前已有的研究主要针对于面心立方低层错能的材料,晶格结构和层错能等重要因素对棘轮变形过程位错组态演化的研究还少,需要进一步伐展开对体心立方高层错能材料棘轮变形微观机理的研究。 金属材料的棘轮行为研究现状(2):http://www.youerw.com/yanjiu/lunwen_26127.html