自18世纪60年代第一次工业革命以来,社会生产力不断飞跃式发展,机械制造技术也日新月异,社会面貌发生翻天覆地的变化。零件制造,金属成型,切削加工等日益综合化,并随着柔性制造技术,计算机辅助技术和信息技术的发展。33255

然而,加工技术超前于装配技术许多年,两者已经形成了明显的反差,装配工艺已经成为现代化生产的薄弱环节,现代制造技术的发展使传统的手工装配工艺面临着严峻的挑战[5]。由于我国的轴承工业起步较晚,再加上技术条件的限制, 长期以来,属于劳动密集型产业的轴承装配,人工操作,不仅效率低装配质量无法保证。

我国在轴承工业自动化装配技术可以追溯到上世纪50年代,在这之前轴承工业几乎为零。1960年3月,西安交通大学师生和洛阳(LYC)轴承研究所成功地研制了深沟球轴承(当时叫向心球轴承)装配自动化生产线,这是中国第一条轴承自动装配线[1]。

目前在我国尤其是厂龄长的传统轴承生产企业中,装配自动化程度低,多数的装配还停留在手工作业阶段,也就是整个工序基本都是人在起主要作用[6]。它是人工执行某一具体操作所花费时间的函数,其劳动量在产品制造总劳动量中占有相当高的比例。随着先进制造技术的应用,制造零件劳动量的下降速度比装配劳动量下降速度快得多[7]。

90年代后,随着市场大环境的改变,装配机械化、自动化得到进一步发展,我国长江三角洲地区,在装配工序中率先开始使用机械化程度相对较高的机电设备,以减少用人量、降低成本同时保证轴承的装配要求,这主要针对一些规模大、现代企业制度完善的企业。主要生产厂家有西安海红轴承厂、无锡双益精密机械有限公司、浙江万向特种轴承有限公司、洛阳LYC等,但仍然由于装配效率低:国产装配机普遍节拍为5 ~6件/min,而国外装配机生产节拍一般为8~10件/min[8]。亟待改造升级新一代产品,使得装配机自动装配速度10件/min以上。论文网

①传统型国企装配方式

由于技术门槛高,轴承生产的机械化程度不高,绝大多数厂家的装配车间仍处于半手工、半机械操作阶段,设备陈旧。其结构的特殊性和装配技术要求的严格性,但目前绝大多数厂家的装配车间仍处于半手工、半机械操作阶段,设备陈旧,工序分散。主要问题表现在:

(1)装配工序多,有的轴承有多道装配工序,没有形成生产线, 轴承在装配过程中往返流转, 生产周期长,即使清洗干净的轴承在长时间的流转过程中也会被污染。

(2)手工操作项目多,如布置滚针,润滑等都是靠人工完成,操作者的思想情绪、工作责任心、技术水平和判断能力等人为因素对产品质量水平产生影响。

(3)装配室里实际洁净度水平不能满足高精度低噪声轴承的要求, 装配工艺卫生制度常常受到生产不均衡性的冲击,使轴承质量难以得到保证。

②长江三角洲地区国产滚针轴承全自动装配机

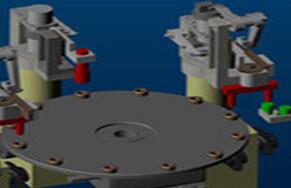

某国产滚针轴承全自动装配机如图 1.1所示。

图 1.1国产滚针轴承全自动装配机图

首先将滚针轴承的保持架上套满在4根立柱上,立柱可以跟谁转台转动,有光电检测装置检测,可定位调整。在气缸推动下,进入大转盘上的保持架放置于工作平台上相应圆孔内,大转盘转过一个工位,进入下一道工序。 自动装配发展研究现状:http://www.youerw.com/yanjiu/lunwen_30235.html