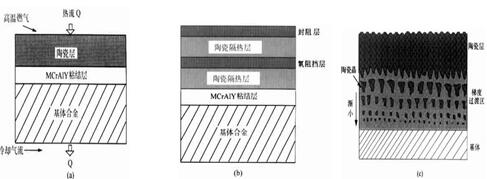

为了降低未来航天航空发动机的燃料消耗,提高推力/质量比和使用寿命,许多密度低、室温韧性好、高温强度高的先进材料将被大量使用,各种功能涂层将得到广泛应用,其中热障涂层(TBCs)对提高发动机工作温度起着非常重要的作用[8]。所谓热障涂层是指由金属粘结层和陶瓷表面涂层组成的涂层系统。其中陶瓷层借助于中间抗高温氧化作用的合金粘结层而与基体连结。20世纪80年代和90年代6%-8%Y2O3部分稳定的ZrO2涂层作为普遍研究使用的陶瓷热障涂层,具有显著的隔热效果,显示了巨大的优势[9]。正是由于热障涂层对基底材料起到隔热和降温作用,使得其制成的器件能在高温下运行[10]。热障涂层的结构体系为了使热障涂层达到最好的隔热效果,必须对热障涂层系统进行结构设计[11-12]。目前,热障涂层的结构主要分三种:双层结构、多层结构和梯度结构[13],如图l所示。其中,双层结构主要由陶瓷层和粘结层构成图l (a ),具有结构简单与工艺成熟的优点。但是,陶瓷层与粘结层的热膨胀系数及弹性模量相差较大,在高温热循环过程中易脱落。因此,为了缓解界面热物理性能的不匹配,发展了多层结构,主要由金属粘结层、多层隔热层、A l2O3阻氧层以及陶瓷顶层等构成图1 (b )。与双层结构相比,该结构虽然降低了氧化层生长速度 ,提高了涂层抗氧化性能,但是工艺复杂,抗热震性能改善不大, 在航空发动机领域的应用受到较大限制。因此,为了进一步提高热障涂层的抗高温氧化与力学性能,对涂层进行梯度结构设计图1(c ), 使涂层的化学成分、 组织结构及力学性能沿涂层厚度方向呈梯度变化,实现陶瓷层与高温合金的最佳性能距配,降低涂层的残余应力,有效防止了涂层的剥落[14-16]用于热障涂层的金属粘结层。35111

图1 热障涂层结构

金属粘结层主要用于增强陶瓷涂层与基体的结合力、提高热膨胀系数匹配,也为了提高基体的抗氧化性。目前,热障涂层系统普遍是以 MCrAlY (M = N i,Co或NiCo)抗高温氧化合金作为金属粘结层,表层为陶瓷隔热层,但由于CoO、Fe2O3 等在高温下易与ZrO2 的单斜相或立方相发生化学反应,因此,CoCrAlY 和FeCrAlY 不宜做热障涂层的粘结底层。发动机的高温工作环境对热端部件主要有3 种腐蚀(氧化)形式:高温氧化、高温热腐蚀、低温热腐蚀,温度高于1000 ℃时以高温氧化为主要腐蚀形式。由于NiCoCrAlY 粘结层的抗氧化、抗热腐蚀综合性能较好,因此,飞机发动机叶片用热障涂层大多采用这种合金体系。Al 在高温时可以氧反应形成一层非常薄但很致密的Al2O3 保护膜,阻止高温氧化的进一步进行,达到保护基体的目的,但Al 过多会增大涂层的脆性,提高延性-脆性转变温度,因此结合层中的Al 含量一般在5 %~12 %(wt ) 之间 。添加Cr 可促使TGO 的形成,降低形成氧化铝保护膜所需的临界铝含量。对于航空发动机,叶片主要发生高温热腐蚀,要求结合层中的Cr含量高于20wt %;Y用于改善TGO 和结合层的粘附性,降低结合层的氧化速率,但由于Y在合金中的溶解度很低,若Y含量过高时,会偏聚在晶界处,使结合层的抗高温氧化和热腐蚀性能下降,因此涂层中Y的加入量一般小于1wt %。 Y提高结合层抗氧化性的主要原因为:Y可以阻止金属阳离子向外扩散,以抑制金属相中空位的聚集;通过形成栓状氧化物,增加氧化物的粘附性;提高氧化物的塑性;抑制氧化物的横向生长,减小横向压应力。为提高结合层的抗氧化能力,延长涂层的使用寿命,在MCrAlY中添加一些改变结合层抗氧化及耐热腐蚀性能的元素(Si 、Ti 、Ta 、W、Co 、Mo 、Hf)在NiCoCrAlYSi 涂层中加入Si ,由于SiO2 本身抗氧化和热腐蚀,而且具有高温自愈合特性,因此提高了涂层的抗氧化和热腐蚀性能为提高结合层的抗氧化能力, 延长涂层的使用寿命,在MCrAlY中添加一些改变结合层抗氧化性及耐热腐蚀性能的元素(Si 、Ti 、Ta 、W、Co 、Mo 、Hf)在NiCoCrAlYSi 涂层中加入Si,由于SiO2 本身抗氧化和热腐蚀,而且具有高温自愈合特性,因此提高了涂层的抗氧化和热腐蚀性能。MCrAlY的成分对TGO 的生长速度、成分、完整性以及与基体的结合力等因素有决定作用,结果表明Cr 含量较高时18 %~35 % (wt ),涂层中有α-Cr 相出现,α-Cr 的存在可降低结合层的热膨胀系数,减小热应力,从而延长涂层寿命。论文网 热障涂层研究现状概况:http://www.youerw.com/yanjiu/lunwen_32916.html