3.2.1 主丝Φ1.6mm铝焊丝、辅丝Φ1.6mm钢焊丝正交试验 12

3.2.2 堆焊层的外观分析 14

3.3 影响焊接的因素 16

3.3.1 焊接速度的影响 16

3.3.2 焊接电流的影响 17

3.3.3 预热和焊后热处理对焊接裂纹的影响 17

3.3.4 干伸长的影响 17

3.4 本章小结 18

4 堆焊层性能测试及组织成分分析 19

4.1 显微硬度测试 19

4.2 堆焊层显微组织分析 20

4.3 XRD物相分析 21

4.5 本章小结 21

结 论 22

致 谢 23

参考文献 24

1 绪论

1.1 课题的意义

Fe3Al在本世纪后期即将成为最具发展前途的室中温结构材料之一,可用于宇航工业、汽车工业、能量转化系统、过滤材料等领域[1],且铝和铁又是地球储量最多的金属。我国也曾有过Fe-Al金属间化合物的结构与功能的研发,但是多数是根据已有研究为基础的模仿,自主创新研发很少,缺乏原始研究,因为我国在这方面深入探究的时间少且范围狭窄[2]。根据国内外新型材料技术水平发展的趋势,对比我国与国外的研究现状,对铁铝金属间化合物的研发具备重要的现实意义[3]。

本课题的主要目的和意义是:针对铁铝系金属间化合物的脆性很大,熔化焊接时易呈现焊接成分不均匀,存在裂纹、气孔等缺陷,且随着含铝量的提高而形成的FeAl3、FeAl脆性更大,更易出现裂纹等特点,利用法国SAF双丝MIG焊设备来研究在钢表面堆焊Fe-Al合金层的焊接特性。通过钢表面堆焊Fe-Al合金层的工艺试验,研究工艺参数对焊接质量的影响,提供合理的Fe-Al异种金属双丝焊的对接焊工艺参数,来完成Fe-Al合金在钢母材上的堆焊。为今后持续开展该方向课题研究打下良好的基础。

1.2 金属间化合物简介

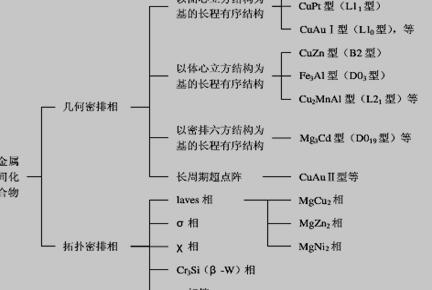

金属间化合物的组成成分是金属元素或类金属物质在合金里生成的中间相。两种不同金属的配比不同,可能会形成其中一种金属以另一种金属为基础的固溶体。此外当它们配比刚好为整数时,便会化合形成有序超点阵结构[4] 如图1.1各种金属间化合物的结构。

图1.1 金属间化合物的结构

金属间化合物除了金属键之外还有共价键,共价键使得原子间的结合力增大,让化学键的稳定性增高,具备高熔点、高硬度的特性[5]。金属间化合物长程有序的结构使交滑移过程减弱,让其疲劳寿命变高,防止循环加载过程中出现的裂纹 [6]。

1.3 Fe-Al金属间化合物的特点性能

FeAl合金相图如图1.2所示,当铝原子数在0%~20%,室温状态下其组织是单相α固溶体,具有体心立方晶体结构;当铝原子数在25%~35%,室温状态下Fe-Al金属间化合物是DO3有序结构。

1.2FeAl合金相图

Fe-Al金属间化合物包括DO3与B2两种不一样的结构,如图1.3所示。Fe3Al在室温是DO3结构,FeAl是B2结构。DO3是由8个小体心立方晶胞组成的大晶胞,B2为简单的体心立方结构。在相结构成分和温度变化时,DO3结构会发生相变转化为部分有序B2结构 [7]。 钢表面双丝堆焊Fe-Al合金层工艺规范参数的优化(2):http://www.youerw.com/cailiao/lunwen_31500.html