图 2.10 模具热压后芯片通道的共聚焦显微照片 15

图 2.11 热键合仪器示意图和实物图 15

图 2.12 热键合芯片通道的显微镜照片 16

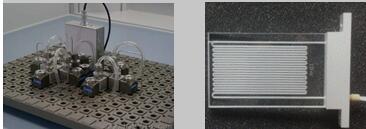

图 2.13 制备成型的微反应器 16

图 3.1 流动混合实验装置图 18

图 3.2 通道不同位置混合情况与混合性能效果图 18

图 3.3 两种不同通道宽度的流体混合情况 20

表 1.1 常用微流控芯片制作材料的重要性能参数 4

表 2.1 PMMA材料的物理特性 8

表 2.2 实验仪器设备 10

表 2.3 不同温度时间条件下热压深度表 13

表 2.4 相同温度时间下不同压力下热压深度 14

表 3.1 各结构通道的取样计算结果 19

1 绪论

1.1 微流控技术及微反应器

1.1.1 微流控技术概念

微流控技术(Microfluidics)研究发展至今虽然才短短二十几年时间,但已然成为一项颇具深远潜力的前沿技术,从其涵盖的学科与技术特点看,它既包含对微流体特性的认识与研究,也包括了在微结构中操控流体的技术。它是指使用微管道(宽度数十微米到数百微米),通过压力或电力等驱动力驱动、处理和操纵微小流体(体积为纳升到微升)的系统所涉及的科学和技术,是一门涉及微电子、流体物理、新材料、化学等多种学科的的新型交叉学科,完美的实现了样品的制备、反应、分离和检测等功能的一体化 [1- 2]。

1.1.2 微反应器的概念

进入21世纪之后,化工过程向着更安全、更快捷、更经济的方向发展,而新概念、新技术、新工艺的发展对于现代化工过程的快速进步至关重要。在这样的社会环境下,微化工系统吸引了一批又一批的研究者的极大关注。微化工系统并非就是指微小型的化工系统,而是指带有微反应单元或微反应结构的新型化工系统。微反应器是微化工系统的重要支柱之一[3]。

图1.1 微反应器实物图

微反应器是一类新兴发展的微化学反应设备,开始于20世纪90年代。微反应器是一种通过微加工技术和精密加工技术制造成的带有微型结构单元的反应设备,微反应器内的流体通道结构一般都在微米量级,而微反应器则会根据其应用生产方向的不同而从数微升每分钟到数万立方米每年的生产规模[4]。最近几年与微反应器相关的混合、反应等方向的科研工作的迅速进步,带动了微反应器技术一系列的快速发展 [3]。

微反应器通道内流体的存在状态与传统的反应器有很大的不同,其内部流体的流动尺度一般在微米级,这种流体一般都被称之为微流体。微流体与常规尺度的流体相比具有一定的特殊性,主要体现在流体力学性能的变化、传递过程的加强、本身的安全性以及超强的可控性等[5]。目前,微反应器已经被大量应用于化学、化工、等多种领域的生产过程与研究中,体现了其良好的开发前景[3]。

1.1.3 微反应器的混合机理

微反应器与常规反应器相比具有几种不同的特性:微小整齐的通道结构、尺寸小的反应环境和相当大的比表面积。微反应器的通道当量直径一般都在微米量级[6]。

一般在传统混合过程主要依赖于流体的层流与湍流。而在微化工系统中,因为微反应器通道当量直径在微米量级,且Re<2 000,流动则多呈层流流动,因此微流体混合过程主要基于扩散混合机理,而不是借助于湍流。整个过程一般是在非常薄的流体层间进行,其混合机理如下[3]: 微化学反应器的设计与制备方法研究(2):http://www.youerw.com/huaxue/lunwen_20966.html