1.1液压成形技术

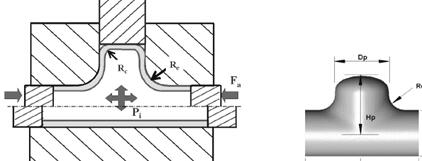

液压成形是指采用液态的水、油作传力介质,代替刚性的凹模或凸模,使坯料在传力介质的压力作用下贴合凸模或凹模成形。液压成形可以分为三种类型:管件液压成形、板料液压成形和壳体液压成形[1]。其中壳体液压成形不使用任何模具,故又称为无模液压成形,而管件液压成形使用的压力较高,又称为内高压成形,主要的代表产品就是T型三通管(图1.1)。

图1.1

图1.1液压成形在管件、板件加工方面都能比常规工艺优异,又具有制模简单、周期短、成本低而且产品质量好、形状和尺寸精度高等特点,尤其适于在一道工序内成形具有复杂形状的零件[2]。液压成形的应力状态良好,可以比其他成形工艺获得更大的变形程度,可以与冲压、冲孔、锻等工序复合。

液压成形的零件重量轻,产品质量好,并且产品设计灵活,工艺过程简单,同时又具有绿色制造等特点,因此在零件轻量化领域获得了广泛的应用。通过有效的截面设计与壁厚设计,许多机械零部件都能用标准管材,通过液压成形制成结构复杂的单一整体构件。这显然在产品质量,生产工艺简捷性等方面比传统的成形方式优越得多。大多数液压成形工序只需一个与零件形状一致的凸模(或液压成形冲头),液压成形机上的橡胶隔膜起到通常凹模的作用,因而模具成本比传统模具少约50%。与传统的需多道工序的冲压成形相比,液压成形只需一道工序就可成形相同零件。

本文主要讲的是管件液压成形技术。

1.2管件液压成形技术技术发展史

管件液压成形的原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形为所需要的工件[3]。对于轴线为曲线的零件,需要把管坯预弯成接近零件形状,然后加压成形。

管件液压成形技术的发展与理论的建立可追溯到20世纪40年代Grey等人采用内压和轴向载荷对无缝铜管件T型三通的成形进行研究。在20世纪50年代和60年代, 福佩尔、克罗斯兰和戴曼对碳钢管进行内压和轴向载荷试验,发现了圆厚壁的临界压力。在20世纪60年代,在不同的国家,许多研究人员都在进行对不稳定薄壁圆筒实验和理论的研究,而对薄厚壁圆筒基础研究有助于管件液压成形技术操作理论的改进。到了20世纪70年代,对液压成形各方面的研究继续进行着,研究者对提供压力的液体进行研究。同时发现管壁在填充区受到管和模具表面之间的摩擦影响,在润滑不良的情况下,会使成形零件表面粗糙度增加。研究者在管在内压和轴向压缩载荷下的实验和分析结果发现管在液压成形条件下应力应变特性。从20世纪80年代开始,日本研究人员致力于研究材料特性及其对管液压成形的作用。在20世纪80年代尤达经过一系列实验后提出差动齿轮外壳用液压成形技术成形。哈希米和他的团队通过实验,利用有限元分析技术研究了轴对称和非对称液压成形过程。自20世纪90年代初,许多研究人员调查和验证后会进行有限元分析,连续完美的弯曲,预成形,液压成形和有时候退火的模拟,使得模具设计中在可生产性、成形性和所需部分变薄的方面得到准确的预测,并指出必要的修改。而在过去的二十年内,尤其是近十年,由于计算机控制技术和高压液压系统的发展,管件液压成形技术迅速发展,目前多种结构件可以通过该技术大批量地加工生产[4]。

目前,已有超过50%的汽车底盘装配有液压成型产品,在减轻质量和降低成本方面有着显著的效果,因此管件液压成形技术未来有着广阔的前景[5]。液压成形技术是未来蓬勃发展的先进制造技术,结合着未来智能化控制技术实现更精确地控制[6]。管件成形技术未来发展趋势:⑴超高压成形;⑵超高强度钢成形;⑶热态内压成形。 ABAQUS后车架的液压成形工艺设计及优化(2):http://www.youerw.com/jixie/lunwen_13630.html