1.2国内常采用的喷漆方法

国内常采用的喷漆方法有三种:人工喷漆,半自动喷漆系统,全自动喷气系统。人工喷漆成本低,但效率低,可靠性差,对人体损害大,而且工作效率有限,不能满足需求;而半自动及全自动喷漆系统自动化程度比人工高,依赖的人工少,对人体损伤小,但成本较高。在汽车领域,也有采用机械手利用末端执行器来实现喷漆的实例。

1.3课题的意义

喷漆通过喷头借助于空气压力,分散成均匀而微细的雾滴,涂施于被涂物的表面的一种方法 (可分为空气喷漆,无气喷漆以及静电喷漆等各式各样的喷漆方法),从而使表面覆盖保护层或装饰层,随着工业技术的发展,我国喷漆技术与设备的发展经历了由手工到机械设备到自动生产线的发展过程。

涂装设备工业真正起源于50年代苏联技术的引进之时。从60年代开始,由于轻工业的发展,首先在自行车制造行业出现了自动化生产的流水线,这期间我国涂装工业的主要任务还是以防腐蚀为主。但随着我国经济的发展,以及国外涂装技术的发展,通过技术引进和与国外技术的交流,我国涂装技术开始飞速的发展,在涂装自动化生产方面,静电喷涂和电泳涂漆技术的推广应用、粉末喷涂技术的研制及推广,特别是家电行业、日用五金、钢制家具,铝材构件、电器产品、汽车工业等领域的蓬勃发展,使涂装设备有了明显的进步与长足的发展。但是与发达国家如美国、德国生产的设备还有较大差距。中国是一个制造大国,制造业已经超越美国成为世界第一,但工业产品的质量却不容乐观。喷漆作为一个提高表面质量的重要手段,应该更好地发展。因此设计一个符合现代要求的板材喷漆系统对于提高工业产品的表面质量有着很重要的作用。

1.4设计的主要内容

1.确定板材进料和喷头位置控制系统的设计方案;

2. 对关键元件和结构进行相应的设计计算、选用、校核;

3. 确定喷漆系统的机械结构。

2板材进料系统的设计

2.1 板材进料系统的设计方案

2.1.1 板材提拉的设计方案

在板材达到预定位置后,机械手压紧并抓取板材,然后将板材运送到预定位置,然后停止,待喷漆作业完成后进入下一个工序。

方案一:采用液(气)压机械手

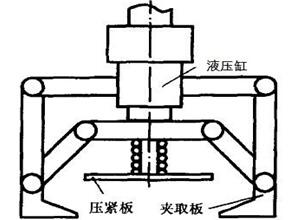

其工作过程是,将每张板材摆放好以后,在液压缸(气压缸)的驱动下夹具下降压紧板材,液压缸(气压缸)动作夹具闭合,将板材夹取,到喷漆工位进行喷漆,最后夹具在液压缸(气压缸)的作用下打开。夹具结构见图2.1。

此装置的优点是由于是液压(气压)系统可以提供较大的输出功率,工作平稳,运动精度高。缺点是可能会有滴油现象,会对喷漆质量产生极大影响。而且手爪夹持部分会阻挡油漆喷到表面。所以不采用液压方案。气压系统虽然不会产生滴油现象,但是手爪部分也会挡住待喷漆表面。而且,板材较薄,纵向的强度不高,机械手爪可能会使板材产生变形,影响喷漆质量,甚至变形造成废品。

图2.1 液压机械手示意图

方案二:电磁吸盘抓手

电磁吸盘是一种用电磁原理,通过使内部线圈通电产生磁力,经过导磁面板,将接触在面板表面的工件紧紧吸住的,通过线圈断电,磁力消失实现退磁,取下工件的原理而生产的一种机床附件产品。但是仅仅适用于钢板等可以被磁铁吸附的板材如图2.2。而对于不可磁化板材需使用如图2.3的方法,这样会遮挡被喷漆表面,故不选取。 板材喷漆气动位置控制系统的设计+CAD图纸(2):http://www.youerw.com/jixie/lunwen_16730.html