课题研究的内容

4.1 本课题研究内容

设计设备利用现乙二醇进料解吸塔塔釜来的浓度约为 10%(wt)的环氧乙烷水溶液, 经精制塔进料泵送至精制塔进料 / 釜液换热器,与温度升至 56℃再升至95℃精制塔釜液进行热交换,然后进入精制塔。环氧乙烷在塔内被提浓、脱水、脱醛,合格产品由塔上部侧线抽出。环氧乙烷产品靠位差自流至 EO 罐区,经环氧乙烷产品冷却器冷却至 - 5℃后进入环氧乙烷球罐储存。

4.2 ASPEN PLUS 化工流程模拟

ASPEN PLUS 化工流程模拟软件对环氧乙烷精制塔[8]。可以用来分析和解决该设备目前存在的问题,指导实际生产。在此基础上,可对回流量、进料位置和侧线采出位置等重要操作参数做了灵敏度分析,对生产操作参数进行了优化,找到最优操作参数,降低了单耗。

地确定过程对关键操作变量和设计变量的响应。因此对环氧乙烷精制塔模拟过程使用灵敏度分析进行不同工艺参数条件下对象静态特性的研究[9]

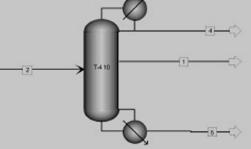

图4模拟环氧乙烷精制塔工艺流程示意图

(1)确定工艺流程及设备并画流程图。确定双组分系统精馏过程的流程,需要的辅助设备,测量仪器,画出流程图。

(2)工艺计算。根据给出的工艺条件,确定回流比、上升蒸汽量、回流液量;理论板数、实际板数;辅助设备的热量衡算[10]和物料衡算。

(3)塔结构计算。确定塔径;确定板的间距及塔高;选择塔板类型并对板上各部分的结构尺寸进行计算确定;塔上各连接管尺寸的确定;塔体及裙座的强度计算等。

5.创新点及难点分析

5.1 创新点分析

环氧乙烷精制塔[11]由于在焊接过程中在敏化温度范围[12]内停留时间较长 , 受到敏化影响 , 晶界上析出碳化物致使晶界附近贫铬从而造成了晶界弱化加之在塔内偏酸性介质(氯离子和硫离子)环境中和较大的残余应力作用下长期服役 , 因此发生会沿晶型的应力腐蚀开裂[13] 。

为了预防环氧乙烷精制塔的应力腐蚀开裂[13], 可从以下方面入手:采用超低碳的316L钢甚至是双相钢 ; 源头上杜绝腐蚀性介质 , 即控制氯离从子、硫离子和溶解氧的含量, 降低酸值等, 但在目前的工艺条件下 , 该措施实现起来难度较大;在焊接过程中控制好焊接工艺 , 减少敏化程度 , 并尽可能降低焊接残余应力和装配应力

某石化公司环氧乙烷精制塔于 2001 年投入使用 , 2008 年发现其泄漏 。进行着色渗透检测发现开裂位置为筒体和下封头之间焊缝的热影响区 , 裂纹均垂直于焊缝 。 着色渗透照片下图所示。

开裂位置着色渗透形貌

利用梯形立体喷射塔板[14],梯形立体喷射( ST )CT塔板是一种新型高效喷射型塔板, 已广泛应用于炼油、石油化工、制药等行业, 涉及精馏 、吸收、解吸、气提等。

其具有生产能力大、分离(效率高、压降低等优点。与F1浮阀塔板相比, 生产能力提高80 %~100 %, 并且分离效率高于F 1浮阀塔板。

5.2难点分析

5.2.1 控制回流量

在塔板数程晓华.甲醇装置精馏塔的设计与使用.化学工业与工程技术.1998年第19卷第3期和进料位置不变的条件下, 减少回流量会使产品的质量下降; 增大回流量会使产品的质量上升, 但是冷凝器和塔釜加热量也会增加, 因此控制合适的回流量至关重要。另外,回流量是影响产品环氧乙烷纯度的主要因素之一。

5.2.2 对环氧乙烷精制系统进料水含量进行优化

中国石油化工股份有限公司北京燕山分公司乙二醇装置环氧乙烷精制系统和乙二醇水合系统的进料为同一股环氧乙烷溶液,由于环氧乙烷精制系统和乙二醇水合系统工艺机理不同,对进料中水含量的要求不同。这就导致两个系统进料中的水含量不能同时达到最佳值,尤其造成环氧乙烷精制系统的进料水含量高,致使该系统能耗增加 。 因此,对环氧乙烷精制系统进料水含量进行优化是十分必要的 。 环氧乙烷精制塔设计开题报告(2):http://www.youerw.com/kaiti/lunwen_31569.html