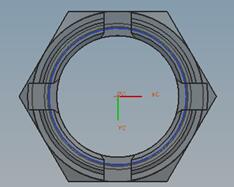

图3.1 塑件UG建模图形

3.2 塑件材料特性

A 286是Fe-25Ni-15Cr基高温合金,加入钼(Mo)、钛(Ti)、铝(Al)、钒(V)及微量硼(B)综合强化。在650℃以下具有高的屈服强度和持久、蠕变强度,并且具有较好的加工塑性和满意的焊接性能。适合制造在650℃以下长期工作的航空发动机高温承力部件,如涡轮盘、压力机盘、转子叶片和紧固件等。该合金可以生产各种形状的变形产品,如盘件、锻件、板、棒、丝和环形件等。

优质A 286合金,是在A-286合金基础上发展而来,只要是提高合金纯洁度,限制气体含量,控制低熔点元素含量,并调整热处理制度,从而使合金的热强性和长期使用性能提高,比较适合冷镦加工。[10]

3.3 塑件成形特性分析

这种异形螺母比较适合冷挤压成形加工,由于冷挤压采用金属材料冷变形的冷作强化特性,即挤压过程中金属毛坯处于三向压应力状态,变形后材料组织致密、且具有连续的纤文流向,因而制件的强度有较大提高。这样就可用低强度材料代替高强度材料。例如过去采用20Cr钢经切削加工制造解放牌活塞销,现改用20号钢经冷挤压制造活塞销,经性能测定各项指标,冷挤压法高于切削加工法制造活塞销。

而且冷挤压加工精度较高,目前我国研制的冷挤压件一般尺寸精度可达8~9级,若采用理想的润滑可达(指纯铝和紫铜零件),仅次于精抛光表面。因此用冷挤压方法制造的零件,一般不需要再加工,少量的只需精加工(磨削)。

用冷挤压方法生产机械零件的效率比起机加工是非常高的,特别是生产批量大的零件,用冷挤压方法生产可比切削加工提高几倍、几十倍、甚至几百倍。例如,汽车活塞销用冷挤压方法比用切削加工制造提高3.2倍,当前又用冷挤压活塞销自动机,使生产率进一步提高。一台冷挤压自动机的生产率相当于100台普通车床或10台四轴自动车床的生产率。[11][12]

3.4 设计方案拟定

方案一:切削加工

传统的优尔角螺母多是采用切削加工生产的,而对于这个形状比较复杂的异形螺母,又有很多直角棱,所以必须采用铣床进行加工,又要分为多个工序,多次定位,定位基准又不能统一,所以,制造精度低,材料利用率又不高,生产效率又非常低,不适合批量生产,生产成本很高,经过讨论,放弃了这种加工方案。

方案二:分三步挤压成形

采用冷挤压成形加工,如图五的(Ⅱ)(Ⅳ)(Ⅵ),上下两端依次成形,这种加工方案,思路简单,对每道工序的加工难易程度考虑不够详细,使得每道工序加工对设备要求不均,没有合理运用设备,降低设备寿命,而且这样的方案对模具的要求很高利用有限元分析,而且在DEFORM数值模拟软件中进行模拟,对其成形性能分析,发现这种成形工艺性不是很好。

方案三:分优尔步挤压成形

如图3.1的(Ⅰ)(Ⅱ)(Ⅲ)(Ⅳ)(Ⅴ)(Ⅵ),先利用有限元分析,在DEFORM数值模拟软件中进行模拟,对其成形性能分析,发现这种成形工艺性很好,而且多工序生产,不仅可以使模具简单,而且对设备要求降低,有利于设备的保养,经过与老师和同学的充分讨论,我们决定以方案三为最终方案。

A286高温合金自锁螺母是主要用于航空发动机上的紧固件,其具有自锁能力强、使用寿命长、耐热温度高、轴向载荷大等优点。本文研究了固溶态A286高温合金自锁螺母的冷挤压成形工艺,并进行了有限元数值模拟分析。首先对固溶态A286高温合金在室温下利用Gleeble-1500D热模拟试验机进行压缩试验,应变速率分别为0.1、1、10s-1。建立了该材料的流动应力模型[12]并将得到的数据导入到DEFORM数值模拟软件中,丰富材料数据库。然后根据零件的工艺分析结果利用UG三文软件对螺母模具结构和坯料进行建模,借助DEFORM数值模拟软件对冷挤压成形进行三文刚塑性有限元模拟,分析了空心件正挤压和实心件正挤压成形过程中最大主应力分布,速度场分布和行程-载荷等参数。根据分析结果选择空心件正挤压进行工艺实验。将实验得到的半成品经过后续加工进行硬度检测、金相分析、扫描电镜分析和轴向载荷检测。根据性能检测结果,设计了复合挤压的成形方式,利用UG三文软件对螺母模具结构和坯料进行建模,利用DEFORM数值模拟软件模拟复合挤压成形,通过分析应力分布,应变分布、最大主应力分布,速度场分布和行程-载荷等参数,改进了模具结构,改善了金属流动,并根据模拟结果设计模具装配图。 本文采用根据知识和经验进行工艺和模具设计,然后利用数值分析和再设计的方法,缩短了工艺和模具设计周期,降低了费用。最终确定采用复合挤压的方式成形螺母,获得了较大的变形量,材料利用率高,获得的挤压件性能良好。[13] DEFORM的带肩螺母成形模具设计开题报告(2):http://www.youerw.com/kaiti/lunwen_34302.html