在工业社会早期,零件的制造,选择与装配大多是通过手艺工人来实现的,这些手艺工人以学徒工的名义来学习技艺。每一个零件都需要加工处理,以便于和它相匹配的零件进行装配。因此,对于手艺工人的熟练度与知识的掌握水平有着很严格的要求,然而培训一个手艺工人是一个长时间而又昂贵的任务。受过培训的手工艺人数量限制着生产规模,从而大幅度削弱了工业社会的发展速度。

由于战争对于可靠武器的需求,刺激着工业社会的神经。为了在战争中处于有利位置,如何加快武器的生产效率成为一个人们不得不重视的问题。于是在1801年,Eli Whitney在美国的一家工厂―New Haven CT,增添了机床生产可互换零件,建立这个工厂专门生产武器,这些机床减少了对不同工人的技术要求,达到了在生产率上的极大提高[4]。26162

然而,这只是将纯粹的手动操作转化为手工装配生产线,虽然可以适应批量生产装配或较大批次的生产装配。但是在零件装配的各个工序内,仍然需要人工的拆卸与安装。

Eli Whitney的工作成果引起了在制造方法上的三个初步发展。第一,在机床上制造零件与手工制造零件相比,零件的质量更高,性能更加稳定。由于这些零件是可以互换的,所以装备的工作相应的就简单化了。第二,成品的精度将会文持在一定的标准范围内,也就使得产品的可靠度的提升以及返修率的下降,那么在一定程度上节约了成本。最重要的是,第三,生产率得到显著的增加。

伴随着Eli Whitney的成功,在工业生产方面人们受到了极大的启发与鼓舞,到20世纪初期,先驱们经过一个多世纪的努力创造,终于引入机械设备取代手工装配。专用单功能的工作头能连续重复相同的操作[4-14],通常完成一个操作至多几秒钟,这就意着成品组件可以按照设计的速率进行生产。从而转化成大批量的生产能力。论文网

这种类型的自动化被称为机械化,它的发展与某些特定的行业紧密相连,诸如武器制造、汽车或者其他消费产品[16-18]。

冲压外圈满滚针轴承装配

相比于保持架滚针轴承,满滚针冲压外圈轴承在装配方法上要简单的多。但是由于滚针锁紧方式的缺陷,满滚针冲压外圈轴承的使用寿命以及长期传动效率却不如保持架滚针轴承[7]。由于长期的工作运行,造成工作环境温度的升高,润滑脂润滑性能的降低,容易出现滚针卡死和歪斜的现象,从而大大降低轴承的传动效率。所以在实际的生产应用中,满滚针冲压外圈的轴承使用的并不多[17-18],满滚针冲压外圈轴承如图1.1(a)所示。

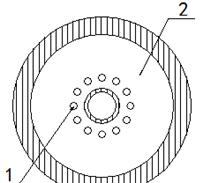

现阶段,对于无保持架滚针轴承的装配主要依赖于辅助辊和辅助套筒进行。把相应轴承的一套滚针按照固定的位置预先排好,然后一次性的插入轴承套中。为了实现整套滚针的排序与定位,需要设计一个特定的滚针接受装置如图1.2所示。

图1.2 满滚针轴承滚针接受装置俯视图

1.滚针配置孔 2.滚针配置盘主体

滚针安装时,在辅助套筒外圈涂一层润滑脂,然后将辅助套筒套在冲压外圈内,此时,辅助套筒与轴承外圈将形成一个可供滚针安装的环形孔,然后上图所示的滚针接受装置将排好位置的滚针一次性插入环形孔中,滚针安装完成后,再由工作轴将辅助套筒推出,至此,完成一次滚针轴承的滚针装配[19-20]。特别值得注意的是,在安装最后一根滚针时,需要保持足够的间距,一般留有基于滚针直径0.5mm左右为宜,以防止滚针的强行压入而导致滚针卡死难以旋转,而如果预留间隙太大,又会造成轴承旋转过程中滚针由于受到巨大扭矩而发生折断。 国内外滚针轴承装配研究现状:http://www.youerw.com/yanjiu/lunwen_20211.html