随着镁合金技术的发展,开发新型耐热、耐蚀、阻燃、超轻变形镁合金,已成为目前研究的热点。在合金中添加少量锡、硅、钡、钙等元素可以提高镁合金耐热性[6];采用快速凝固技术加工和在镁合金表面镀层,可以提高镁合金的耐蚀性[7];采用无溶剂气体保护法是常用的镁合金阻燃方法之一[8];超轻镁合金是航空航天理想材料,主要以Mg-Li系合金为代表,其屈服强度远远高于其他镁合金[7]。

1.2.2 金属塑性成形原理及常用加工技术

金属塑性成形是一种无切削成形方法,它是利用金属塑性性质进行加工,能有效的改善金属材料的组织性能,塑性成形工艺生产效率高,非常适用于工业化大规模生产,相比于金属铸造成形和机械切削加工方法,金属塑性成形工艺具有许多无法比拟的优势[9] [10]。

目前,镁合金塑性成形常用的加工方式有:挤压成形、轧制成形、超塑性成形。

挤压成形工艺主要适用于低塑性材料的成形加工,是镁合金管材、棒材、型材最常用的加工方法,材料在挤压过程中呈现三向压应力状态,这样有利于减少挤压制品缺陷的产生。挤压的原理是在挤压筒中的坯料一端加压,使金属从模孔中流出,得到符合模具形状的管材、棒材或型材。采用挤压工艺生产的制品,其表面质量非常高,不需要再经打磨处理就能具有高的光洁度。

镁合金也常采用轧制成形加工,主要用来生产各种板材,常用于制造汽车车体板状零件,如用于制造汽车的顶板、护板和罩盖等。但是轧制成形的镁合金还存在不少缺点,镁合金塑性变形能力差,轧制过程很容易出现裂缝,轧制产品存在很严重的各向异性,对后续加工极为不利,相比于其他塑性成形方法,其生产效率低下。轧制技术在镁合金实际生产应用中还不够成熟。

近些年来,国内外很多专家致力于镁合金的超塑性研究,并取得了一定的进展,金属的超塑性是指金属在一定的条件下呈现出来的异常高的流变性能的现象。采用超塑性成形加工方法,可以将镁合金一次成形为结构复杂的航空航天或汽车零件,这对于成形复杂零件来说,生产效率极高。Watanabe等人深入研究了ZK61镁合金的超塑性,研究表明ZK61镁合金在发生超塑性变形时,其应变速率与材料晶粒度的三次方成反比[11]。镁合金的超塑性成形是一种非常有潜力的成形方法。

1.3 静液挤压技术及其发展状况

1.3.1 静液挤压技术

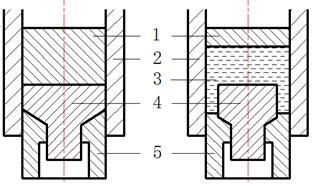

静液挤压工艺通过挤压轴给液体加压,再由液体将压力传递给坯料,使金属通过凹模成形,静液挤压又称为液力挤压或无凸模挤压。普通挤压和静液挤压的区别如图1.3所示,静液挤压时,坯料表面被高压介质包围,坯料与挤压筒之间不存在摩擦阻力,因此,所需的挤压压力也比普通挤压压力小,挤压过程变形也比较均匀。由于高压液体具有润滑效果,在挤压过程中,挤压模具和坯料之间会形成流体动力润滑状态,它们之间的摩擦系数将会降低到最小。静液挤压技术是一种无切削或少切削的新型材料加工工艺方法,与普通挤压方式相比,静液挤压过程中,坯料一直处于高压介质环境中,承受极为有利的三向压应力状态,这种状态使得坯料在挤压前不会存在镦粗阶段,工件变形比较均匀,在一定程度上提高了材料的力学性能。

图1.3 普通挤压和静液挤压

1-挤压轴,2-挤压筒,3-挤压介质,4-坯料,5-模具

镁合金在常温下塑性性能比较差,经过静液挤压工艺加工出来的镁合金材料,由于处于超高的液压环境中,材料内部空洞的发展得到了抑制,这样能保证材料在变形过程中不易断裂,从而大大提高材料的塑性。在静液挤压过程中,高压介质把镁合金和外部空气隔绝开来,大大降低了高温挤压过程中镁合金的氧化程度,有效的保证了挤压制品的质量。高压介质把镁合金坯料和挤压筒也完全隔离开来了,这样就大大降低了镁合金的散热速度,有效的避免了挤压制品表面产生裂纹。静液挤压得到的镁合金制品其强度性能指标也得到了大大提升。 DEFORM镁合金管材静液挤压数值仿真研究(3):http://www.youerw.com/zidonghua/lunwen_10647.html