2 塑料成型过程控制系统设计

2.1注塑机的介绍

注塑机有十分多的种类,适用在各种场合。主要有四种类型在这边进行简单介绍。

2.1.1 注塑机的类型

按照注塑机的主要结构可以把注射成型机一般分为4种。

(1) 单段柱塞式注塑机

塑料是通过吸收包覆于料筒外的电阻加热器所传导的热量而达到熔融态,然后通过机筒内的一个柱塞来进行注射,材料通过一个鱼雷状的装置分散流动来提高其均匀性。

(2) 两段柱塞式注塑机

整个塑化是在加热机筒内进行的,然后以一个柱塞将熔融的材料转移到与其相连的注射用加热机筒内,并利用另一个柱塞进行注射。

(3) 两段螺杆柱塞式注塑机

材料的塑化是通过一根螺杆来完成的,其余的工作流程大致与两段柱塞式相一致。

(4) 往复螺杆式注塑机

这种注塑机工作主要依靠机筒内安装的螺杆的旋转,将材料输送到机筒前端的同时进行塑化,熔融的塑料积累于机筒前端产生的压力迫使螺杆后退至预设的行程,最后由于螺杆的快速移动将熔融材料注射进模具。

前三种注塑机在塑料制品成型使用较少,仅仅在一些少数特殊的制品。而往复螺杆式注塑机设备简单,同时具有材料塑化均匀、塑料在设备内滞留时间短从而减少了热稳定性差的材料的降解以及更换材料或着色时操作简单。此类注塑机运用最广泛,所以本文主要讨论其工艺流程、参数选择和控制方法。

2.1.2 往复式注塑机的结构

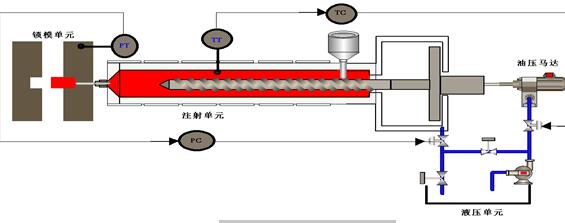

图2.1 往复式注塑机结构

图2.1便是往复式注塑机的大致结构。由图可知往复式注塑机主要分为锁模单元、注射单元、液压单元和油压马达。最为主要的是注射单元其中包括塑化装置、螺杆驱动装置、注射动作装置、测量装置、注射座、机架和料斗加料装置。其作用是通过螺杆的旋转和料筒的加热将料筒里的高分子材料经塑化后熔融为高分子熔体,并输送至料筒前部,然后通过螺杆向前的运动产生高压和高速将熔体注入模腔,并在随后的保压阶段提供了一定的压力,使熔体继续进入模腔以填补由于冷却而造成的收缩,在螺杆头部一般装有防止熔体倒流的止逆环和各种剪切混炼元件。螺杆驱动装置主要由轴承支架、螺杆驱动电机或液压马达组成。塑化时,马达带动螺杆转塞和喷嘴组成。注射时,油缸产生压力推动螺杆向机筒前部的熔体施压,使熔体通过喷嘴进入模腔。测量装置负责检测塑化时螺杆的转速和后退行程,以及注射时螺杆的推进速度和行程。

锁模单元通过一定手段用外力将模具锁紧,防止熔体流出或是模具胀开。本文重点是讨论注射单元部分,因为篇幅有限锁模单元在图片中也只是简单描绘。

液压单元是注塑机的油路供应和循环系统,为注塑机的各个执行机构提供动力。液压回路一般由控制系统压力与流量的主回路和各个执行机构的分回路组成。本文中液压回路选用的较为简单,通过两个电磁阀来控制是否转动油压马达和推动螺杆,还在其回路上分别加装了两个伺服阀来调节马达的转动速度和螺杆的推进速度。这实际上就控制了模腔内的压力和熔体的温度。

控制系统一方面负责注塑机的时序及动作控制,另一方面对各种过程参数进行控制调节,包括压力、速度、温度和速度等。控制系统的正确度和液压系统的有效结合对制品的质量起着决定性作用。本文因篇幅有限只温度和压力的进行讨论了。 PLC塑料成型过程系统设计+文献综述(5):http://www.youerw.com/zidonghua/lunwen_17494.html