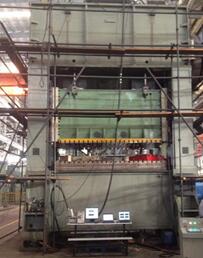

图1.2.1 高速压力机实物图

高速压力机的测试包括静态特性参数的测试和动态特性测试两个方面。静态特性参数的测试已经比较成熟,但有些关键的动态特性参数(如滑块下死点重复精度、滑块冲裁加速度、压力机噪声和飞轮动态圆跳动)的测试工作仍然存在一些问题。本文论文的工作就是解决高速压力机动态特性参数中的滑块下死点重复精度的测试问题,建立基于虚拟仪器的测试系统。当然,建立的测试系统在各个压力机特性测试中是可以通用的。

1.3 国内相关领域研究状况级发展趋势

本文的研究内容为高速压力机滑块的下死点重复精度之一动态特性参数的测试。 测试工作中使用的工具是NI公司的虚拟仪器硬件系统和基于该硬件系统的LabVIEW 软件。下面就这两方面的研究内容和发展趋势做详细介绍。

1.3.1 压力机下死点重复精度测试技术研究状况和发展趋势

滑块下死点重复精度的测试实质上是位移的测试。关于位移的测试方法,国内企业和研究机构已开发出很多种方法,最具有代表性的是计算机或单片机与光栅、光纤、电涡流、激光等位移传感器相连接的测试方法。欧阳志鸿[7]等人开展了针对J23-6.3开式可倾压力机的动精度测试,获取了不同冲裁力下的滑块位移曲线,认为压力机的垂直动刚度对动精度(下死点等)影响显著。存在的问题是测试产品吨位太小,速度偏低,但是测试结果很有参考价值。这些方法开始打破传统测试方法的束缚,但自动化程度还不是很高。

2000年以后,随着国内工业的发展,虚拟仪器技术在国内测试中得到了快速的发展,南京理工大学的李乐超[8]借助NI公司基于虚拟仪器的硬件和LabVIEW 软件对JH21-60S型高速压力机进行下死点精度测试。测试结果表明机床的转速及温度对下死点有很大的影响,但缺乏实际工况下的测试。

还有其他测试方法,如徐州锻压机床厂集团的王晓东、冯华林[9-12]等借助日本理研产Rm-72型下死点检测仪通过自制测试工装对闭式高速精密压力机在空载和实际冲裁等情况下做出一系列的测试。测试方法氛围:绝对值测量、相对值测量和波形图测量,可以检测到下死点以上1.5mm以内的波形以及±0.1mm以内的下死点偏差,测试精度达1μm 。

现有精密引线框架的冲压对下死点精度要求要在±2μm 以内,所以对下死点测试中要注意传感器的精度。在注意下死点精度测量的同时,也要注意机床结构、运行状况、温度等因素与下死点的相关性。

1.3.2 虚拟仪器技术的特点、应用现状与发展趋势

虚拟仪器[13-15](Virtual Instrument,VI)是基于计算机技术发展起来的仪器测量、测试和控制技术,是计算机技术和仪器技术密切结合的产物,现已成为控制、自动测试和信号处理等领域的一个崭新的发展方向。

美国国家仪器公司(National Instruments, NI)多年来在虚拟仪器技术的标准制定、软硬件研发方面坚持不懈地努力使它成为业界公认的权威。LabVIEW 是NI公司提供的虚拟仪器软件开发平台。它是一种图形化编程语言的开发环境,与其他的变成语言相比有很多优点。它结合了图形化编程方式的高效性和灵活性,以及专为测试测量和自动化控制应用设计的高端性能与配置功能,为数据采集、仪器控制、测量分析与数据显示等各种应用提供必要的开发工具。LabVIEW 集成了与遵循GPIB、VXI、RS-232和RS-485协议的硬件及数据采集卡通信的全部功能。它还内置了便于应用TCP/IP、ActiveX等技术标准库函数,只需调用库函数就能完成数据采集、分析及存储等功能。 LabVIEW高速压力机动态性能下死点重复精度测试(3):http://www.youerw.com/zidonghua/lunwen_19628.html