2.2 生产工艺路线比较

2.2.1 以苯酚为原料合成扑热息痛

(1) 苯酚亚硝化法

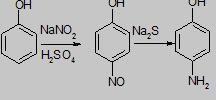

苯酚在低温下(冷却至一5~0℃)与亚硝酸钠和硫酸作用生成对亚硝基苯酚,再经硫化钠还原得到对氨基苯酚[5]。再经酰化合成APAP。反应见图2.2.1.1所示。

图2.2.1.1 亚硝化法合成路线示意图

该工艺路线目前研究的比较成熟。收率为80%~85%,但还原步骤中用硫化钠为还原剂是成本较高。

(2) 苯酚硝化法

在低温冷却下由苯酚直接硝化得对硝基苯酚。再经铁粉还原得到PAP中间体[6],再经酰化合成APAP。反应示意图如图2.2.1.2所示。

图2.2.1.2 苯酚硝化法合成路线示意图

该反应对设备要求比较高,并且会造成污染,后续处理会有一定困难。

(3) 苯酚偶氮法路线

苯酚与苯胺重氮盐在碱性条件下偶联生成偶氮化合物,偶氮化合物酸化得对羟基偶联苯[7];钯/碳为催化剂在甲醇溶液中氢解得PAP,见图2.2.1.3所示。

图2.2.1.3 苯酚偶合合成路线示意图

该合成方法原料易得,收率较高,达95%~98%。所用的苯胺可以在氢解后回收套用。缺点是,中间体对羟基苯胺须在甲醇中氢解。氢解步骤也有用化学还原和电解还原代替的报道[8]。

2.2.2 以硝基苯为原料的合成路线

硝基苯是廉价易得的化工产品,所以原材料来源不高并且可以降低成本。硝基苯可以用废铝还原、点解或催化加氢直接制得PAP,再经过乙酰化的产品。

(1)金属还原路线法

天津化工学院的李建生采用锌粉作还原剂。在少量氯化铵存在下控制pH值,使苯基羟胺在低浓度下重排总收率为72% 。

硝基苯经铝屑还原得苯胲,酸性介质中加热发生重排直接得对氨基苯酚[9,10],再经酰化合成APAP。反应见图2.2.2.1。

图2.2.2.1 铝屑还原法合成路线示意图

该法不仅流程短。而且得到的对氨基苯酚质量较好。缺点是有一部分生成副产物苯胺。副产物氢氧化铝的过滤去除比较困难。

(2) 电解还原法路线

该法在8O一90℃下,以20%一30%硫酸作介质,加入少量表面活性剂,通过电解使置于阴极上的硝基苯还原生成PAP[11-14]。反应见示意图2.2.2.2。

图2.2.2.2 电解还原法合成路线示意图

影响因素主要有电极材料、电解液的组成、电压和电流密度的控制等。一般用金属为阳极,汞齐为阴极。该法操作简单、流程短、产品纯度高、克服了环境污染问,目前13本三井东压、美国迈尔斯和德国拜耳等公司已经工业化生产,生产能力在1000t,a以上,国内一些研究单位展开了技术研究并取得一定效果[15-18]。由于技术难度高,我国尚未实现工业化。

(3) 催化氢化法路线

该将铂与钯、铑、铱、钌及金并用,有无载体都可。反应条件为:70~110℃、0.1-1M Pa。反应见示意图2.2.2.3。

图2.2.2.3 催化氢化法合成PAP路线示意图

溶剂对该反应的影响较大,一般采用有机酸和稀硫酸、醇等为反应溶剂。反应后用固体吸附剂来吸附部分未溶解的硝基苯。

2.2.3 以对硝基苯酚钠为原料的路线

对硝基苯酚钠是染料工业和农药、医药的中间体。该原料产量很大,成本低廉。对硝基苯酚钠经盐酸酸化、铁粉一盐酸还原和乙酰化得到对乙酰氨基酚[19,20]。蒸馏水加热至98~C。加入还原剂铁粉和盐酸,慢慢加入对硝基苯酚。反应结束后滤去铁泥,于98℃加入焦亚硫酸钠,再冷却至55~60℃ 年产500吨扑热息痛的生产工艺设计(4):http://www.youerw.com/huaxue/lunwen_34377.html