第五章:进行正交试验,提出合理的最优化方案,分析总结试验结论,验证最优方案。

2 鼓型管件液压胀形机理

2.1 鼓型管件液压胀形的成形过程

由于汽车重量的减少,中空产品越来越多地应用于汽车配件。由于中空产品的抗弯刚度比相同的重量的固体产品大,空心产品在减少重量上有效。液压成形管作为一个中空制品成型工艺对汽车行业很有吸引力。

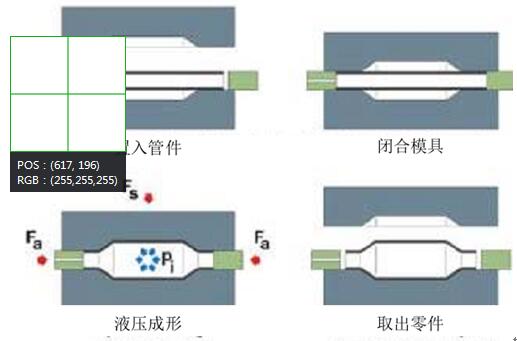

液压胀形成形过程(图2.1)是将管件放入模具中,闭合模具,管件两端通过冲头密封。成形过程中,在通过冲头中的液压管道向管件内腔泵入成形介质,建立适当内压的同时,密封冲头对管材两端施加轴向进给[5]。两者依照一定规则相互配合,从而成形出形状复杂、刚度大而重量轻的零件。

在液压成形工艺中,管是通过所需形状的模具内压力胀形所成。管的壁厚因胀形减小,从而导致管爆裂。通过压缩管在轴向方向的同时,内部压力的行动阻止壁厚的减少。对轴向压缩,管的起皱是由过小的压力引起的。在管内部液压成形的途径是预防这些缺陷发生的关键。

图2.1 鼓型管件液压胀形的成形过程

2.2 鼓型管件液压胀形的特点及缺陷

管件液压成形过程中由于材料、模具、工艺条件不合理等因素会导致成形过程中出现起皱、屈曲、破裂等成形缺陷[6] 。

如图2.2中所示,高压力恒定时,观察到一个局部变薄的圆形凸起,而较低的恒定压力发生起皱。在适当的压力下,胀形区均匀膨胀,出现平坦的顶部,管是通过重复出现和消失的小皱纹均匀膨胀。

(1)当冲头的速度比较大时,在管材胀形区发生起皱现象。皱纹可分为有益的和有害的。当产生有益的皱纹时,可以通过加大液压的方法,消除高压成型最后阶段的皱纹。而有害的皱纹最终将变成死皱。如图2.2中(a)所示,因冲头速度过大,导致了胀形区的轻微褶皱,此皱纹可以通过高压,使胀形区继续变形,从而消除皱纹,属于有益的起皱的范围。如图2.2中(b),当产生了轻微的皱纹后,内部压力却没有达到足够大的压力值使管材继续扩张,而冲头模具仍然继续向管件推进,那么轻微的褶皱将恶化成为死皱或者折叠。当死皱形成后,即使增大压力值,管件折叠的部分也不会展开,管件无法形成鼓型状,更有可能影响金属流动,从而导致管件破裂[7]。

(2)如图2.2中(c)所示,屈曲通常发生在胀形的初始时期,主要原因是由于管件内压力过高。一旦管件发生屈曲现象,胀形过程将会停止。胀形区产生屈曲现象主要取决于管件胀形区的长度lf、管件外壁d0以及壁厚t0。

(3)破裂是液压胀形中最常出现的失效形式,管材破裂主要是从管件的局部缩颈开始的。当冲头模具对管件进行轴向拉压作用时,管件材料从均匀流动转变为局部流动,缩颈产生。即当材料硬化的应力增量不足以补偿承载面积的减小而保持稳定变形所需应力的增加值时,此时工件中的变形不再是均匀的,并集中于一个称为缩颈区的局部区域上[8]。如图2.2中(d)所示,胀形区中部破裂 Dynaform鼓型管件液压胀形有限元分析和工艺研究(3):http://www.youerw.com/jixie/lunwen_10236.html