1.3.1平移式供锭装置

图1.2-1为常用的平移式供锭装置。实心圆柱坯料经加热炉加热到挤压温度后,被轨道车运到指定位置由推料机推送进模具,再经由供料装置送到挤压机中心线,进入挤压筒,完成送料过程。挤压终了,挤压制品连同压余一起由出料装置取出,再由压余分离剪完成挤压制品与压余的分离。

图1.2-1平移式供锭装置

1 一加热炉出料轨道;2—推料机; 3_轨道车;4一向挤压中心线供料和出料装置; 5一供模具装置;6—模具;7—挤压筒;8—动梁

1.3.2斜推式供锭装置

乌拉尔重机厂制造的80MN卧式挤压机采用了类似于图1.2-2所示的斜推式供锭装置。锭坯加热后放到受锭托板3上,托板与一个滑动杆固定在一起,当液压缸1的缸体在液压作用下移动时,缸体上的齿条4带动小齿轮5,经大齿轮6带动齿条7,从而使滑动杆作直线运动,大齿条6分度圆的直径比小齿轮5的大3倍,因而滑动杆的行程(2100mm)为液压缸行程(700mm)的3倍。该系统的齿轮,齿条实际上就起增加行程的作用,从而取代了长行程液压缸,该装置可以移送直径420mm,长1000mm的铜锭坯,移动速度为385mm/s。但是这种方式容易造成挤压过程中挤压中心偏移。[6]

1.2-2斜推式供锭装置

1.3.3.摆臂式供锭装置

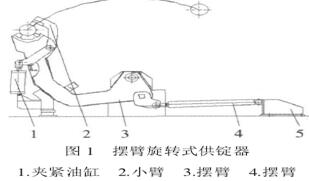

摆臂式供锭器由油缸驱动,安装于机架外侧的地面上,接锭位置在机架外侧,供锭位置在挤压筒后部,其结构如图1.2-3所示

图1.2-3摆臂式供锭器

锭子处于供锭器夹钳内,小臂2收紧,摆臂 3 处于挤压机机外,供锭器处于托举状态,然后摆臂油缸4推动摆臂3由机外旋转至挤压中心,挤压杆前进,锭子进入挤压筒超过锭长1/2 后,小臂2落下,同时摆臂3旋出。此供锭器动作简单,占地面积小。缺点是摆臂旋转,供锭中心调节困难。摆臂式供锭器一般用于长行程后上料挤压机。[7]

1.3.4坯锭输送系统

从单纯的供锭装置到一整套的供锭运送系统的发展,随着生产自动化的需求,

慢慢的变得成熟。坯锭输送系统的功能是将热坯锭从炉区输送到挤压机中心,挤压温度是金属热挤压能否成功的关键要素,尤其是对某些挤压温度范围窄、要求严格的金属,必须确保高速度输送,减少热量损失。该系统是热挤压的关键设备之一。该系统由坯锭运输机,坯锭推出装置,供锭器等组成。坯锭运输机能将坯锭迅速平稳地由炉区横向输送至供锭器中心,再由坯锭推出装置送至供锭器上之后供锭器移入( 摆入) 压机中心,动作准确可靠,能实现全自动移动。整个输送过程中坯锭均保持滚动状态,以防止坯锭的表面擦伤。推锭装置架横跨坯锭运送小车和供锭机器,由电机( 变频控制) 带动皮带轮、皮带和推头,将坯锭运送小车上的坯锭推到供锭机械手。推头的位置由编码器控制,可以检查每一根坯锭的实际长度。供锭器( 图 1.2-4) 为上料夹钳式自适应可伸缩式机械手,通过油缸水平供锭,双夹持臂,其中一个是可直线式移动的活动臂,另一个为固定在移动小车上的固定臂,夹持钳口能打开和闭合。供锭器能够根据检测装置检测出料的长度,通过伺服马达,丝杠传动系统,自动调节移动臂的位置。机械手的移进和退出采用了齿轮齿条传动机构,可实现液压缸移动行程和速度加倍。[4]

图1.2-4供锭器

该供锭装置属于比较完善的系统,但是对于锭坯出炉方向和挤压中心线不平行的情况下不太适用。并且装置比较复杂,文修起来比较困难。根据出炉方向和挤压中心不平行情况一般采取的是平移-回转式供锭装置,在平移的同时伴随着回转动作。本文所介绍的供锭装置就是针对该情况所设计的平移回转式供锭装置。 静液挤压机装卸料装置设计分析(3):http://www.youerw.com/jixie/lunwen_11965.html