(3) 冲压设备和冲压生产自动化方面

性能良好的冲压设备是提高冲压生产技术水平的基本条件,高精度、高寿命、高效率的冲模需要高精度、高自动化的冲压设备相匹配。为了满足大批量高速生产的需要,目前冲压设备也由单工位、单功能、低速压力机朝着多工位、多功能、高速和数控方向发展,加之机械乃至机器人的大量使用,使冲压生产效率得到大幅度提高,各式各样的冲压自动线和高速自动压力机纷纷投入使用。如在数控四边折弯机中送入板料毛坯后,在计算机程序控制下便可依次完成四边弯曲,从而大幅度提高精度和生产率;在高速自动压力机上冲压电机定转子冲片时,一分钟可冲几百片,并能自动叠成定、转子铁芯,生产效率比普通压力机提高几十倍,材料利用率高达97%;公称压力为250KN的高速压力机的滑块行程次数已达2000次/min以上。

(4) 冲压标准化及专业化生产方面

模具的标准化及专业化生产,已得到模具行业和广泛重视。因为冲模属单件小批量生产,冲模零件既具的一定的复杂性和精密性,又具有一定的结构典型性。因此,只有实现了冲模的标准化,才能使冲模和冲模零件的生产实现专业化、商品化,从而降低模具的成本,提高模具的质量和缩短制造周期。目前,国外先进工业国家模具标准化生产程度已达70%~80%,模具厂只需设计制造工作零件,大部分模具零件均从标准件厂购买,使生产率大幅度提高。模具制造厂专业化程度越不定期越高,分工越来越细,如目前有模架厂、顶杆厂、热处理厂等,甚至某些模具厂仅专业化制造某类产品的冲裁模或弯曲模,这样更有利于制造水平的提高和制造周期的缩短。我国冲模标准化与专业化生产近年来也有较大发展,除反映在标准件专业化生产厂家有较多增加外,标准件品种也有扩展,精度亦有提高。但总体情况还满足不了模具工业发展的要求,主要体现在标准化程度还不高(一般在40%以下),标准件的品种和规格较少,大多数标准件厂家未形成规模化生产,标准件质量也还存在较多问题。另外,标准件生产的销售、供货、服务等都还有待于进一步提高。

2 制件的工艺分析

2.1 产品介绍

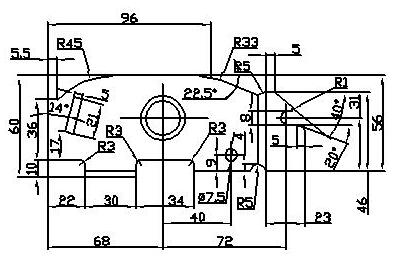

该零件为支架零件。该零件材料为Q235-A,材料厚度为4mm,大小批量生产。

图2-1 支架零件图图2-2 支架零件图图2-3 支架零件图

2.2 制件的工艺性分析

冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构、形状、尺寸及公差等技术要求是否符合冲裁加工的工艺要求。

冲压工艺设计的基本要求为:

(1)材料利用率要高,即原始材料消耗要尽可能少;

(2)考虑工厂的具体生产条件,制定出的工艺方案要技术上方便可行,经济上合理;

(3)工序组合方式和工序排列顺序要符合冲压变形规律,能保证冲制合格的工件;

(4)工序数量尽可能少,生产效率尽可能高;

(5)制定的工艺规程,要方便工厂、车间的生产组织与管理。

该零件支架,其结构较为复杂,属大批量生产的产品。该零件的精度要求较高,两个φ20.4+0.0150mm、两个21×5mm矩形孔以及两个φ7.5mm孔必须同轴,同时该零件装配后外露表面,要求成形后零件表面不允许有拉伤、裂纹等表面缺陷。U型弯曲件的弯曲圆角半径为R4mm,相对圆角半径为R/t=4/4=1mm,相对圆角半径较小,为保证弯曲圆角的成形,在弯曲成形终了,须对零件进行整形。该零件有两个φ20.4+0.0150(H7)mm孔,精度要求较高,为保证其精度,在设计翻孔模时,必须考虑翻孔后孔的回弹。 支架零件成形工艺及模具设计+CAD图纸(3):http://www.youerw.com/jixie/lunwen_13373.html