形位误差对机器或仪器的使用功能、工作精度和寿命等有很大影响。例如:圆柱表面的形状误差,在间隙配合中,会使间隙大小分布不均,造成局部磨损加快,从而降低零件的使用寿命;在过盈配合中;则造成各处过盈量不一致而影响连接强度。平面的形状误差会减小相互配合零件的实际支撑面积,增大单位面积压力,使接触表面的变形增大。机床导轨表面的直线度、平面度误差将影响刀架的运动精度。齿轮箱上各轴承孔的位置误差将影响齿面的接触均匀度和齿侧间隙等。因此,形位误差的大小是衡量产品质量的一项重要指标,设计时,应对零件的形位误差给予必要的限制。

轴类工件是机械制造行业比较常用的一类工件。在实际的测量工作中,经常碰到轴类工件形位公差的检测问题。在进行要素和结构分析的基础上,利用不同的测量工具,不同的检测方法会带来不同的检测结果,其测量准确度及重复性也会有所区别。所以,对轴类零件的形位公差检测系统设计具有很强的目的和意义。

1.2 国内外研究现状与水平

1.3 发展趋势

2. 机械传动部分方案论证

2.1 论文任务书原始条件及数据:

工件直径范围:10-50mm

长度:30-150mm

分辨率:1um

检测速度:5min/件

2.2 本课题的基本内容

在机械零部件的加工制造过程中,需要对具有配合要求或高精度形貌要求的轴类零件的圆度和圆柱度等行为公差进行检测,例如电机轴。要求分析机械零件圆度和圆柱度检测的技术和方法,并设计一套可以用于常见的轴类零件的圆度和圆柱度进行检测分析的装置,确定系统总体方案,进行检测系统和机械结构系统的详细分析设计并绘制出相应的结构图。

1)系统总体方案

整个系统一般都会包含以下几个部分:一、回转工作台;二、驱动系统;三、电气控制;四、硬件系统;五、软件系统。

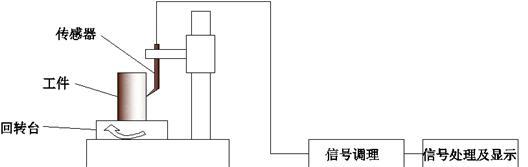

通过图五所示的系统结构示意图,可以简述系统的工作过程、分析该系统的结构组成。

图2-1 检测系统结构示意图

2)驱动系统

该系统主要有X、Y、Z向位移驱动电机,C向旋转电机及各种传动装置构成,市监测系统的主要动力源。

3)电气控制

该系统的电气控制部分。具有电机控制、外围设备控制、通信控制和保护与逻辑控制等。既为系统提供电压、电流,有可以通过控制操作面板上的按钮直接控制系统的工作过程。

4)硬件控制

该系统是一计算机为核心的系统硬件部分,包括:PC机、PLC、I/O接口、传感器等,为检测过程的自动化提供可靠的硬件支持。检测数据的获得与处理,检测结果的获得与其精确度的实现,都离不开系统的硬件部分。这部分是系统软件功能得以实现的依托,也是系统自动化程度及性能优劣的参考标准。

5)软件系统

本系统包括控制软件 与数据处理软件。这些软件可实现检测的自动化控制、系统各个参数设置、选择方法与检测项目等,可用于基本集合因素及其相互关系的测量,形状与位置误差测量功能。

2.3 本课题的重点

本课题的重点是:

① 驱动方式 是电机驱动,液压驱动还是气压驱动。如何选择驱动方式,为什么?

② 控制方式 是单片机控制还是PLC控制。

③ 位移传感器的选择 是选择接触式的位移传感器还是选择非接触式的位移传感器。亦或者是选择电位器式位移传感器、电容式位移传感器、电感式位移传感器、电涡流式位移传感器。 proe轴类零件的形位公差检测系统设计+CAD图纸(2):http://www.youerw.com/jixie/lunwen_14376.html