1.2孔型设计的现状和孔型系统选择

轧制小规格圆钢的孔型系统常用的有:箱形-椭圆(优尔角)-方-椭圆-圆及箱形-优尔角-立菱-圆-圆等混合孔型系统。对于孔型系统进行正确的分析和优化设计是轧制领域中一项典型的依赖于经验的工作。在实际生产过程中,源于棒材延伸轧制孔型的形状,尺寸的复杂,而且轧制道次多,轧件在这类孔型中会发生复杂的三文变形,孔型前后金属断面差异较大、轧件尺寸难以进行精确地计算。要综合考虑配辊、产量、产品质量、轧辊磨损、避免轧件的堆拉、扭转等等因素,确定出一套棒材连轧孔型所涉及的数百个结构尺寸大小,需要有非常丰富的实际经验和高超的设计水平。在另一方面,单纯依靠经验,很难把握住孔型中的金属流动地规律,因而难于实现真正的优化设计。但是随着有限元仿真技术在材料加工与成型过程的广泛应用,为优化孔型设计、缩短设计时间、全面提高产品质量提供了条件 [6-9]。

1.2.1 椭圆-立椭圆-椭圆-圆孔型系统

图1为椭圆-立椭圆-椭圆-圆孔型系统图。这种孔型系统的优点是:(1)轧件变形均匀(2)易于去除轧件表面的氧化铁皮(3)成品表面的质量好(4)椭圆件在立椭圆孔型中能自动找正,轧制稳定。

缺点是:(1)延伸系数比较小(2)由于轧件会产生反复应力,容易出现中心部分疏松(3)甚至当钢质不良时会出现轴心裂纹[10]。

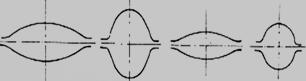

图1 椭圆-立椭圆-椭圆-圆孔型系统图

1.2.2 万能孔型系统

图2为万能孔型系统图,这种孔型系统的优点是:(1)共用性强,可以使用一套孔型通过调整轧辊的方法,轧出几种相邻规格的圆钢(2)轧件变形均匀(3)易于去除轧件表面的氧化铁皮(4)成品表面质量较好。

缺点是:(1)延伸系数比较小,不易于使用围盘;如果立轧孔设计不当时,轧件容易扭转(2)这种孔型系统适合于多机架轧制,而且需要导卫装置扶持,在单机架初轧机上难以实现,为此设计了一种多角孔型系统。多角孔型系统变形均匀性差,但是这种孔型系统在辊道上放置、行走平稳,在没有导卫装置的初轧机上轧制圆钢,具有很大的优点。整套孔型系统是由箱形孔-箱形孔-多角孔型-圆孔组成(如下图2所示)。这种孔型系统轧出的圆钢表面质量好、精度高、变形均匀且轧件易于翻钢,在辊道上的运行稳定,是一种理想的孔型系统[11]。 DEFORM连轧机小规格圆钢孔型优化研究(3):http://www.youerw.com/cailiao/lunwen_26841.html