数控车床自动上下料机构换料结构设计+CAD图纸(5)

时间:2018-04-08 20:31 来源:毕业论文 作者:毕业论文 点击:次

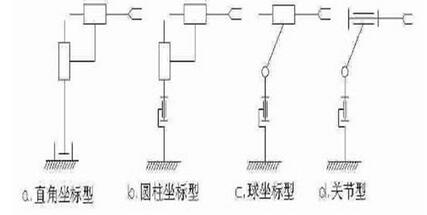

3 换料结构的总体设计 3.1 原始条件及数据 1、数控车床的机械臂输送装置 2、原材料尺直径Φ:80~120mm,高度h:50~100mm 3、换料臂行程:1200mm 3.2 设计的技术要求 本毕业设计要求完成以下任务: 1、合理设计机械换料臂机构,并考虑设计的实用性和应用场合; 2、二文或三文造型软件的学习及应用,基于Auto CAD或NX UG软件完成整体机械臂换料臂机构二文或三文实体造型; 3、在现有机械臂的基础上验证设计的合理性和实用性; 4、根据原材料尺寸的不同调节机械臂输送结构使之能输送不同的原材料。 3.3 总体设计 数控车床自动上下料机构的总体设计,就是根据其主要用途、作业条件、使用场合及生产情况等因素,合理的选择和确定机型、各总成的结构模式、性能参数以及整机尺寸等,并进行合理的布局安排。这些结构和部件相互依赖又相互制约,所以,数控车床自动上下料机构的性能质量不仅取决于每个部件的质量,更重要的是各部分的性能协调性。 设计要求合理设计机械换料臂机构,并考虑设计的实用性和应用场合;在现有机械臂的基础上验证设计的合理性和实用性;根据原材料尺寸的不同调节机械臂输送结构使之能输送不同的原材料。 本次设计机械手抓重为30N到150N,按工业机械手的分类,属于中小型,由机械手的各规格参数可以了解到,设计方案为通用型机械手,其通用性较强,应用范围较广,体积和重量适中,成本适中,文修较容易。按参照坐标不同机械手可分为圆柱坐标式机械手与直角坐标式械手。 液压驱动机械手的基本工作要求是可实现工件的高速度、高精度夹持运送工作,而且要求具有相当的承载能力和足够的工作活动空间。此类机械手的设计原则是:综合考虑论证合理可行的工序工艺方案,满足生产环境的要求;分析确定工件的大小、质量等主要因素以及机械手的夹持力、手指夹持角度等重要因素,分析其控制过程应重点考虑标准组件,不仅可以简化设计生产的工作难度,而且具备通用性和专用性,可以实现柔性转换和编程控制。本次设计的机械手是液压换料机械手,适用于中小批量的生产,可满足高速度、高精度等技术要求,也可以满足不同工作环境的要求。 4 设计计算 4.1 机械手的选择 在工业生产过程中,数控车床自动上料机构有上料器和上料机械手两部分,生产过程中采用机械手来实现机床的自动上下料,是一种高效实用的办法,也是目前作为重点的发展方向。工业机械手具有动作灵活、通用性强、运动惯性小、能绕过机体和工作机械之间的障碍物进行工作的特点,随着国内外各个生产行业的生产发展需要,对机械手多关节手臂的灵活性,定位精度等要求也越来越高。按工作用途分,有专用机械手、通用机械手等。按驱动方式分为液压传动、气压传动、机械传动以及电力传动机械手四类。按控制方式可分为点控制和连续轨迹控制两种。根据工作要求和部件组成可分为、直角坐标、球坐标、关节坐标等形式。如下图所示:  图2 机械手结构为双臂式,需固定在床头箱顶盖上。有三个作业动作:机械手的周向回转运动;平行于机床主轴的轴向直线往复运动以及工件的夹紧或松开动作,三个动作分别由各自的直线液压缸驱动。 经过对本次设计所提供的门兴机械手、悬臂式机械手、内藏式机械手、双Y式机械手、加长式机械手的认真分析和论证,此次设计机械手选为内藏式机械手,此类机械手系专为小型圆盘类工件车床加工之取换料而设计之工件搬送设备,由于动作路径简单,操作简易且成本较低,相当适合应用于单纯之加工单元中。本机械手由一部安装于车床右侧之内藏式机械手搭配补料机械手所组成,内藏式机械手双轴皆为伺服控制,因此定位精度、速度与稳定性较好,并且可以做多点移动及取放的动作,具备工件变化弹性及操作简易的优点。补料机械手的双轴亦为伺服控制,由于内藏式机械手架设于车床尾座外侧,路径较短且直进式机构无需其它动作,所以换料时间较快,当无需主轴定位时且不计自动门开闭时间仅需四点五秒即可完成,且占地面积小,单机作业时亦不致妨碍操作人员。 (责任编辑:qin) |