汽车转向节加工工艺及工艺装备设计+CAD图纸(3)

时间:2018-05-19 16:19 来源:毕业论文 作者:毕业论文 点击:次

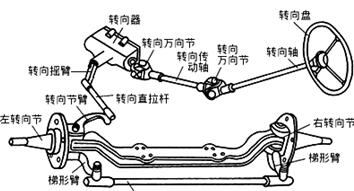

零件的叉头部位上有两个 mm的孔,用以连接转向节主销和滚子轴承,使前轮可以绕主销偏转一定角度进而起到转向的作用。 法兰面上有6 的螺钉孔以及2 M16 1.5-6H的螺纹孔,通过螺钉将法兰面与制动器的制动盘连接在一起。 转向节的轴颈通过轮毂轴承与轮毂相连接 内开档部位 mm的轴承窝,用以与汽车前桥大梁连接,实现转向动作。叉架部位带键槽的两个锥形孔用以连接,上孔与转向节臂连接,传递转向时所需的力和扭矩,下孔与梯形臂相连接,通过横向拉杆进而于右侧转向节相连接,左右转向节协调,实现同步转向。转向节在整个机械转向系统中的位置如下图。  1.2零件的工艺分析 转向节集中了轴、套、盘环、叉架等四类零件的结构特点。形状较为复杂,如下图: 转向节按三部分进行精度分析,它们之间存在着一定的位置度要求。现分述如下: 1.2.1轴颈部分 该组加工表面呈阶梯状分布,故称阶梯轴,加工表面包括:尺寸为 mm的轴颈I及其倒角;尺寸为 mm的轴颈II及其倒角,同时与轴颈I之间的环形槽;尺寸为 39mm的轴颈III;小径为 46mm,大径为 mm的轴颈IV;尺寸为 的轴颈V及其圆角;尺寸为 95mm的轴颈VI;尺寸为 的优尔个螺钉孔以及尺寸为M16的两个限位螺钉孔。其中主要加工表面分别有:轴颈II、轴颈V以及轴颈VI的左端面(刹车盘止口),三者的表面粗糙度Ra值均不大于0.8 ,轴颈IV的表面粗糙度Ra值不大于12.5 。 R7-1mm处是受力集中部位,要求有高的强度, mm油封轴颈端面易磨损,要求表面硬度高,因此,在此区域采用中频淬火,淬深3~6mm,硬度53~55HRC。因淬火层深,区域大易产生淬火裂纹,对淬火工艺要求极为严格。 在轴颈端头有长29mm、M30 1.5h6的螺纹,为了装螺母锁环,在螺纹全长上铣平台,保证尺寸 mm。 1.2.2法兰面部分 法兰面其上有对称均布的6 mm的螺钉孔。限位螺钉孔2 M16 1.5-6H与轴心线在同一水平面内,距离87.5mm。 1.2.3叉架部分 转向节的上下耳和法兰面构成叉架形体。 (1) 主销孔 主销孔尺寸要求 mm,是长230.5mm的断续长孔,最大实体状态同轴度不大于 0.012mm,与轴心线的位置度不大于 0.3mm,到叉架底面距离56mm。 (2) 轴承窝座 轴承窝是放置止推轴承的,尺寸为 mm,及 67mm的沉头孔组成,端面与上耳内端面的距离 mm,对主销孔的垂直度不大于0.05mm。 由于空间位置决定轴承窝座的加工只能采用以主销孔定位锪窝座的加工方法,因工艺系统的累计误差大于形位公差的要求,因此垂直度0.05mm不易保证。 (3) 锥孔 锥孔小径为 29mm,锥度1:8,孔长50mm,小端面与量规不齐度为 0.03mm,锥度与塞规着色面积不小于75%。 上耳外端面距锥孔中心线距离为32mm,两锥孔距离为163.5mm。至主销孔中心线距离为44mm,在加工中受锥铰刀制造锥角误差和对刀误差的影响,锥孔与塞规着色面积不以达到75%。 叉架部分对表面粗糙度有较高要求的=的加工表面有:上下耳外端面,两锥孔外端面表面粗糙度Ra均不大于12.5 ;主销孔内表面及沉头孔、锥孔键槽端面表面粗糙度Ra值不大于6.3 ;锥孔及锥孔键槽内表面粗糙度Ra值均不大于1.6 。 1.2.4位置精度要求 上述加工表面之间有着一定的位置要求,主要是: (1) mm主销孔与轴颈的轴心线位置度公差为 0.3mm。 (2) mm断续孔的同轴度公差为 0.012mm。 (3)叉部内开档的端面与 mm孔的中心线的垂直度公差为0.05mm。 (责任编辑:qin) |