拨叉φ23孔钻削专机及夹具设计+CAD图纸(2)

时间:2018-05-31 17:47 来源:毕业论文 作者:毕业论文 点击:次

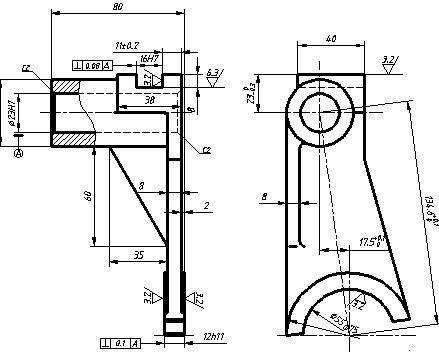

4.5 确定机械重块平衡机构 31 4.6 液压系统 32 4.6.1 Z轴液压泵的确定 33 4.6.2 Y轴液压动力的确定 34 4.6.3 拟定液压系统图 35 5 总结 37 6 致谢 38 7 参考文献 39 1 绪论 1.1 课题介绍 图1.1为拨叉设计图,根据拨叉加工工艺的特点,按照优尔点定位原理,设计钻削拨叉中φ23孔的专用夹具,计算夹紧力,分析定位误差;并根据工件材料、加工要求确定切削参数,计算切削功率,设计满足加工要求的专用机床:(批量:大批)  图1.1 拨叉零件图 1.2 选题背景 金属切削加工是指利用刀具切除被加工零件多余材料的方法,是机械制造行业中最基本的加工方法,金属切削加工过程是由金属切削机床来实现的。金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器。 在现代机械制造行业中,随着加工零件方式多样化及工艺合理化的发展的要求,加工零件的方法也呈现出多样化,如:除切削加工外,还有铸造、锻造、焊接、冲压、挤压和辊轧等,在这其中机床切削加工的工作量约占总制造工作量的40%~60%(其中钻床占11.2%),所以在目前的机械制造行业中金属切削机床是主要的加工设备。而机床的技术性能又直接影响机械制造行业的产品质量和劳动生产率,所以为了提高国家的工业生产能力和科学技术水平,必须对机床的发展作出新的要求。 随着机械工业的扩大和科学技术的进步,尤其是计算机的出现和数控技术的发展,我国的机械制造行业正朝着立式化、精密化、高效率和多样化的方向发展。 我国机床工业自1949年建立以来,虽然在短短的时间内取得了很大的成就,但与世界先进水平相比还有较大的差距。就现状看,主要表现在:我国机床工业起步晚、技术不成熟;大部分高精度和超精度机床的性能还不能满足要求,精度保持度也差,特别是高效立式化和数控机床的产量、技术水平和质量等方面都明显落后[8]。据有关部门统计我国数控机床的产量仅是全部机床产量的1.5%,产值数控化仅为8.7%(至1990年底);我国数控机床基本上是中等规格的车床、铣床和加工中心等,而精密、大型、重型或小型数控机床还远远不能满足要求;另外我国机床在技术水平和性能方面的差距也很明显,机床理论和应用技术的研究也明显落后。所以我们要不断学习和引进国外先进科学技术,大力发展研究,推动我国机床工业的发展。 由以上现状分析我们可以看出,在机床加工中钻床的加工工作量在总制造工作量中占有很大的比重。钻床为孔加工机床,按其结构形式不同可以分为摇臂钻床、立式钻床、卧式钻床、深孔钻床、多轴钻床等。主要用来进行钻孔、扩孔、绞孔、攻丝等。长期以来我国的机械制造工业中孔类加工多数由传统钻床来完成,但是传统的钻床在大批量生产时存在许多的不足之处: (1)立式化程度不高,难以进行大批量的生产; (2)工作效率低,且工人的工作环境恶劣; (3)占用人力较多,操作固定不易出错; (4)精度不高,工件装夹费时; (5)加工产品质量不高; 针对以上传统钻床的不足之处及生产中存在的问题,我们有必要对传统钻床进行结构改进。通过对传统钻床手动的进给系统、夹紧系统及人工送料系统的改进和设计,从而提高产品质量和生产效率,实现立式化,降低劳动强度及工作量。 (责任编辑:qin) |