半水煤气变换气换热器的设计+CAD图纸(4)

时间:2018-06-21 20:50 来源:毕业论文 作者:毕业论文 点击:次

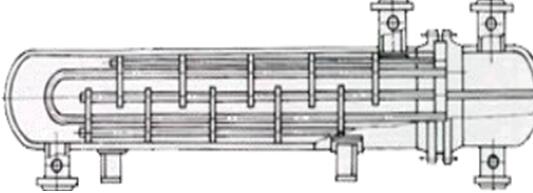

1.5.3 管式自支撑 为简化管束支撑、使换热器更加紧凑,近年来开发出一些自支撑管,如刺孔膜片管、螺旋扁管和变截面管等。这类自支撑管依靠管子自身的一部分如刺孔膜片、螺旋线或变径部分的点接触来支撑管束,同时又组成壳程的扰流元件,增大了流体自身的湍流度,破坏了管壁上的流体边界层,从而使壳程传热得到进一步增强。 1.6 列管换热器的分类 换热器按照结构形式可分为:固定管板式换热器、浮头式换热器;U形管换热器;填料函式换热器。 1.6.1 固定管板式列管换热器 固定管板式换热器的结构特点是在壳体中设置有管束,管束两端用焊接或胀接的方法将管子固定在管板上,两端管板直接和壳体焊接在一起,壳程的进出口管直接焊在壳体上,管板外圆周和封头法兰用螺栓紧固,管程的进出口管直接和封头焊在一起,管束内根据换热管的长度设置了若干块折流板。这种换热器管程可以用隔板分成任何程数。 固定管板式换热器结构简单,制造成本低,管程清洗方便,管程可以分成多程,壳程也可以分成双程,规格范围广,故在工程上广泛应用。壳程清洗困难,对于较脏或有腐蚀性的介质不宜采用。当膨胀之差较大时,可在壳体上设置膨胀节,以减少因管、壳程温差而产生的热应力。  图1.1 固定管板式换热器 1.6.2 浮头式列管换热器 浮头式换热器的一端管板与壳体固定,而另一端的管板可在壳体内自由浮动,壳体和管束对膨胀是自由的,故当两张介质的温差较大时,管束和壳体之间不产生温差应力。浮头端设计成可拆结构,使管束能容易的插入或抽出壳体。它的特点是可在高温、高压下工作,可用于结垢比较严重的场合,可用于管程易腐蚀场合但是,结构复杂,金属材料耗量大,成本高20%。 1.6.3 U型管列管换热器 U型管换热器的换热器传热管束是呈U形弯曲换热器,管束的两端固定在同一块管板的上下部位,再由管箱内的隔板将其分为进口和出口两个部分,而完全消除了热应力对管束的影响。U型管换热器的结构简单、应用方便,但很难拆卸和清洗。 综合考虑以上换热器的结构特点以及优缺点,本设计选用列管换热器中的固定管板式换热器。 1.7 课题研究的内容 本文的研究内容主要包括总体方案的确定,物性参数确定,热力计算,阻力计算,细部结构(接管,折流板,法兰和管箱等)的设计以及强度校核等。(1)按照温度,换热面积等要求确定总体方案,选择固定管板式列管换热器以及确定半水煤气走壳程,变换气走管程;(2)根据半水煤气,变换气的中一氧化碳,二氧化碳,硫化氢等各气体组分的性质,得到其物性参数,并进行热力计算,阻力计算;(3)据热力计算的结果,进行细部结构设计。选择材料,计算筒体壁厚,确定接管,折流板,管箱等的尺寸。(4)进行强度校核。计算校核管板厚度,筒体轴向应力,管子拉脱力和轴向应力等,分析是否要加膨胀节并设计开孔补强和支座。 1.8 创新点及难点分析 在日常的压力容器设计工作中,经常会遇到开孔补强问题。压力容器开孔以后,不仅整体强度受到削弱,还造成开孔边缘局部的高应力,加上接管上还有其他载荷引起的应力,而开孔接管在制造焊接过程中不可避免地会形成缺陷和残余应力,开孔和接管附近成为压力容器的薄弱部位。必须充分考虑开孔补强问题。 (责任编辑:qin) |