XM40加工中心回转工作台的结构设计(2)

时间:2018-07-13 10:06 来源:毕业论文 作者:毕业论文 点击:次

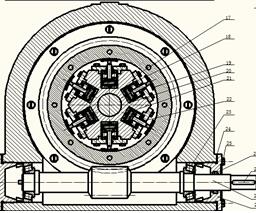

社会的发展和科学技术的进步,引领了数控机床朝着高精度、高速多轴联动的数控机床的方向发展,且多轴联动数控技术在国际上可作为一个国家生产设备自动化水平的重要标志[3]。在多轴联动数控机床中,高精度数控联动回转工作台是重要部件,因此,高精度数控联动回转工作台是各国争先研究的重点[4]。在零件加工过程中,多轴联动数控系统能很好地利用刀具最好的几角度对毛坯进行切削加工[5]。利用多轴联动数控系统进行零件的加工,其加工效率高、工艺合理、工件表面光洁度好,可知,多轴联动数控系统是加工复杂、连续、平滑曲面的重要手段之一[6]。 1.2研究现状 1.3 研究内容 本课题得研究的是在一定的条件下设计出达到所要求功能的数控回转工作台,即在普通数控机床上多了一个C轴,就可以实现多一个旋转自由度的运动。设计大至 的回转台,小至 的螺钉的选择。在这里,存在特别多非标准的构件,对与它们的选择需要很好的估量。 2 数控回转工作台的原理 2.1 数控回转工作台  图2.1 回转工作台的俯视图 图2.2 回转工作台的左视图 图2.3 回转工作台的主视图 数控回转工作台多用于数控铣床和数控镗床,它的外形与通用工作台几乎相同,但是数控回转工作台与通用工作台在驱动方式是存在一定差异的,数控回转工作台是利用伺服系统对其进行驱动的。 根据数控伺服控制系统所给定的指令数控回转工作台可以进行分度转位、进给和定位锁紧。数控回转工作台的回转动力是由伺服电机提供,其传动路径为:原动机→传动装置→工作台。 在闭环数控伺服控制系统中,通过高精度的光栅旋转编码器所发出的数控回转工作台的精确位置信号,继而反馈给数控伺服控制装置,使系统对工作台进行反馈控制。 数控回转工作台由箱体和2个滚针和组合支撑架支撑,并通过一对个圆锥滚子轴承及深沟球轴承用来保持数控回转工作台准确的回转中心。 2.2 消隙机构及其工作原理 在数控回转工作台中,对其分度定位影响最大的因素是蜗轮蜗杆副啮合侧隙,故蜗轮蜗杆副啮合侧隙就成为了数控回转工作台分度定位精度的关键,且俩者成反比关系,由此双导程蜗杆就成为了一种必要的产物,双导程蜗杆传动具有改变啮合侧隙、能始终保持正确的啮合关系,结构紧凑和调整方便的特点,这些特点使得数控回转工作台在连续的分度运动过程中极大的避免了传动机构在承受脉动载荷因而引起的震动[16]。 因为蜗轮副的传动精度主要决定数控回转工作台的定位精度,故而蜗杆副必须采用高精度的[17]。 双导程蜗杆与普通蜗杆是存在一定区别的:双导程蜗杆的左侧齿面和右侧齿面具有不同的模数,但同一侧齿面所具有的模数是相同的,可知,双导程蜗杆的齿面的厚度由一端到另一端是均匀逐渐增厚或者均匀逐渐减薄,故,根据双导程蜗杆所具有的特点,其又称为齿变厚蜗杆,可轴向移动蜗杆的位置来调整或消除其与蜗杆之间的啮合侧隙,从而提高数控回转工作台分度定位精度,其是通过修模调整环来控制啮合侧隙的调整量,调整方便可靠、准确[18]。双导程蜗杆副与一般的蜗杆副的啮合原理相同,双导程蜗杆的轴向截面任与基本齿条相当,蜗杆则相当于与之相啮合的齿轮[19]。因左侧齿面的模数为mz,右侧齿面的模数为my,且左右俩个齿面模数是不同的,由同侧齿面模数相同,可知同一侧齿面的导程、齿距相同,因而没有破坏啮合的基本条件[20]。当移动蜗杆的轴向位置时,双导程蜗轮蜗杆依然能保证良好的啮合[4]。双导程蜗轮蜗杆的中心距a是根据模数m确定的,由此可知,双导程蜗杆传动的俩侧齿面相当于俩个不同模数的变位蜗杆传动,小齿面模数、大齿面模数相当于正变位、负变位[21]。 (责任编辑:qin) |