特殊材料3D打印设备开发进料系统设计(2)

时间:2018-07-18 11:26 来源:毕业论文 作者:毕业论文 点击:次

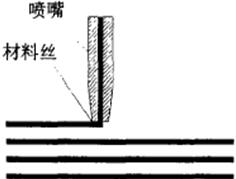

一是使制造工艺发生深刻的变革。3D打印改变了传统的通过对原材料进行切削,组装进行生产的加工模式,节省了材料和加工时间。 二是带动制造技术的重大飞跃。3D打印技术是一门综合应用诸多方面技术和知识的高新技术。3D打印技术的不断成熟将推动制造技术和新材料技术实现大的飞跃,从而带动相关产业的发展。 三是使制造模式发生革命性变化。3D打印技术可能将改变第二次工业革命产生的,以装配生产为代表的大规模生产方式,使生产的产品向个性化,定制化转变[6]。 1.1.2 选题意义 随着3D打印技术的不断发展, 我国积极探索3D打印技术的研发,部分高校在3D打印设备制造材料,3D打印材料技术,3D设计与成型软件开发,3D打印工业应用研究等方面,开展了积极的探索[7]。我国军工领域,已开始广泛关注3D打印技术可能带来的武器装备科研生产深层变革和影响[8]。我校作为具有军工背景的高校,尝试将3D打印技术应用到军工产品领域内。 但是,目前现有的3D打印设备所使用的材料是丝状的热熔性塑料,而我们需要打印的军工产品材料是双基发射药,一种含能材料,其熔点和燃点跟普通的塑料都有很大的不同,因此现有的3D打印设备并不能满足我们进料的需求。因此,本课题所要研究的是在熔融堆积成型工艺已有的喷头技术基础上,重新设计一种针对含能材料的进料系统,并且通过进一步的技术完善,该进料系统可以拆卸,清洗,装料,用于其它含能材料的进料,对于3D打印技术应用于军工产品领域具有一定的发展和价值。 1.2 现有的几种进料系统设计 1.2.1 丝状热塑性材料进料系统 该进料系统是建立在现有3D打印机熔融堆积成型(FDM)已有的喷头技术基础上的。熔融堆积成型技术(FDM)是快速成型技术中较为成熟的工艺之一,它是利用材料的热熔性,粘结性等特点,根据零件的模型,在计算机的控制下,喷头与运动系统配合实现材料的定量挤出,并且层层堆积黏接形成零件的模型[9]。  图1熔融挤压快速成型 图2 丝状热塑性材料的进料装置 如图2所示,该进料装置是在已有的基于熔融堆积成型的喷头技术中,进料系统通过槽轮的滚动挤压将丝状的热熔性塑料推压至喷头装置。同时,喷头装置里面的热电偶加热热熔性丝状塑料使其熔化,并保持在恒定的熔融温度下。通过计算机的控制,根据零件模型的信息,喷头溢出的熔融塑料便在工作台上一层一层的堆积,黏结,冷却,直至形成零件的最终模型[10]。含能材料虽然可以加工成与热熔性塑料相似的丝状,但由于含能材料的硬度不够,依靠该进料系统的槽轮滚动挤压并不能使含能材料定量挤出,致使喷头不能实现层层堆积,黏结,冷却,无法完成零件模型的打印[11]。 1.2.2 颗粒体进料系统设计 颗粒体进料系统也是基于熔融堆积成型(FDM)喷头技术,它采用的是小型挤压螺杆进料,而不是像丝状热塑性材料那样,通过槽轮的滚动挤压进料。该进料系统利用小型挤压螺杆,通过送料装置将颗粒体材料从材料入口送进,依靠螺杆的螺旋挤压作用将颗粒体材料向喷嘴方向输送,同时螺杆的机筒外壁还安装有功率可调的电加热装置,材料在被螺杆挤压输送的过程中,被机筒壁加热逐渐软化,熔融,直至最后从喷嘴挤出,在工作台上实现材料的堆积成型。该进料装置包括推杆送料机构,微型螺杆挤出机构,蜗轮蜗杆一级减速传动机构,温控加热装置。推杆送料机构由推杆,电磁铁,转换接头三个主要零件部件组成,依靠电磁铁的间歇作用,推杆凹槽在料斗和连接料筒间往复连通作用,实现颗粒体的间歇进给,结构的总转图如图3所示[12]。 (责任编辑:qin) |