Solidworks开式曲柄压力机的参数化设计(2)

时间:2018-07-21 10:13 来源:毕业论文 作者:毕业论文 点击:次

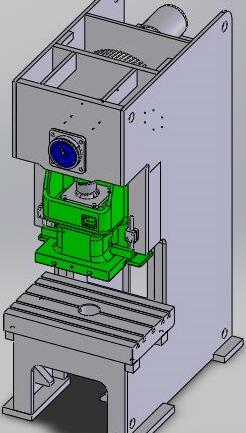

在锻压生产设备中,开式曲柄压力机是其中应用最广泛的。随着改革开放的深入和各类企业的发展,曲柄压力机尤其是某些专用曲柄压力机的需求量愈来愈大,设计任务也进一步加重。常规设计一般要经过资料检索、方案构思、计算分析、绘图和编制文件等一系列的反复过程,涉及的内容步骤较多,公式、图表和数据量大,相互制约因素很多,设计要耗费大量的资源,需要的周期较长。因此,迫切需要一种设计合理、通用性强、硬件简单、易于操作的计算机辅助设计软件,以充分利用计算机提高设计效率、设计先进性和可靠性[2]。 锻压机一般采用单件小批量的方式生产,由于不同客户对自己企业的锻压机有不同的要求和条件,所以必须重新设计每一台锻压机,这样导致的直接结果就是繁琐重复的工作浪费和占用了大量的人力物力,而且设计的结果准确性无法保证。综合各方面的因素,可以考虑对压力机某些具有相似性的典型零件进行参数化设计,从而加快设计速度,同时提高设计结果的准确性[3]。随着近代工业的快速发展,各行业对工件的加工精度要求随之提高,这就要求我们提倡压力机的精确化设计,同时进行力学分析和动态分析,优化主要零部件。这将有助于进一步优化机床的生产精度和质量,对于我国的工业化发展具有良好的推动和促进作用。 1.2 曲柄压力机的结构和功能特点 锻压工艺是工业生产中最为重要的技术之一,采用这一技术生产的工件不但质量好、重量轻,而且成本低,曲柄压力机是锻压生产中最主要的设备[4]。曲柄压力机的工作原理是通过曲柄连杆机构运动产生的力和直线位移使得材料成形,其工艺方法包括冲压、挤压、锻造等,设备结构不仅简单,而且工作可靠、价格低廉。曲柄压力机的数量和种类随着生产力的发展越来越多,与此同时对质量的要求也越来越高[5]。但由于曲柄压力机自身的结构及功能特点,所以振动在空转及工作的过程中均会产生,这不仅会影响压力机的工作效率和精度,而且会损坏零部件和模具,甚至造成工作环境的恶化[6]。压力机的核心部件——主传动系统,分为皮带传动和齿轮传动两部分,电动机通过皮带传动将运动传给飞轮,飞轮通过中速级人字齿轮传动和低速级直齿轮传动两级减速将运动传给低速轴上的偏心齿轮[7]。下图1.1所示为开式曲柄压力机的总装结构图。  图1.1 开式曲柄压力机总装结构图 1.3 参数化设计技术的发展与现状 参数化设计(Parametirc Design),也称为尺寸驱动(Dimension-Driven),是一种灵活多变的CAD方法,其采用相应的尺寸参数值关系表示参数化模型,将不必使用明确的数值表示,所有与它相关的尺寸随着它的变化而自动改变。采用参数化模型可以通过修改参数和控制几何形状自动实现产品的精确造型[8],参数化模型的图形尺寸将随设计条件的改变而作相应的变化[9]。 约束是参数化设计的核心,其可分为工程约束和几何约束两大类。参数化设计的过程就是一个指定约束、求解约束和满足约束的过程,在参数化领域约束可以解释为一组特定元索之间必须满足的关系。自由度和约束度是跟约束密切相关的两个基本概念[10]。 如今,随着市场竞争越来越激烈,参数化技术在缩短产品开发设计周期以降低生产研发成本的大背景下应运而生。设计人员可以在参数化设计中根据自己的设计意图很容易地地勾勒设计草图,设计对象内部各元素之间的约束关系可以在系统中自动生成,以便设计者更新草图尺寸时系统自动推断函数,修正草图几何形状和几何特征更新分布,以获得正确的位置[11]。参数化技术具有以下几个优点:①对设计人员的初始设计要求低。无需精确绘图,只勾绘草图即可,然后可通过适当的约束得到所需的精确图形。②便于系列化设计。一次设计成型后,可以修改相关尺寸来得到同种规格不同尺寸的零件。③便于编辑、修改、设计,以满足重复的需求。当在设计中发现有不合适的部分时,设计人员可以方便地修改约束得到新的设计,这些优点使得参数化技术非常适合于支持整个设计过程。因为设计的目的是为了满足一定的功能要求,这往往能转化为相应的设计约束,通过控制设计约束,设计人员可以方便灵活地实现产品的功能[12]。 (责任编辑:qin) |