塑料泵嘴成型工艺分析与模具设计+CAD图纸(2)

时间:2018-09-05 16:19 来源:毕业论文 作者:毕业论文 点击:次

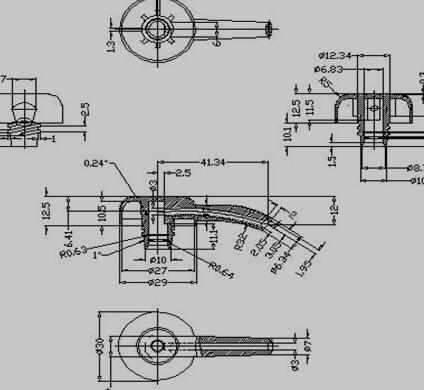

8.1 模具的工作原理 48 8.1.1 螺纹脱模 48 8.1.2 拉板脱模 49 8.1.3 圆弧抽芯 50 设计小结 53 致谢 54 参考文献 55 1 塑件的工艺性分析 本塑件是塑料泵嘴,材料为PP塑料,形状较复杂,小巧玲珑,泵嘴是弯的,有外螺纹以及内扣槽等复杂结构,塑件图如图1-1所示。  图1.1 塑料泵嘴 本次设计参照了《模具设计与加工速查手册》[1]《实用塑料注射模具设计与制造》[2]、《塑料成型模具》(第二版)[8] 等资料,采用注塑成型,塑件的尺寸精度为MT6,螺纹部分采用旋转脱模,泵嘴部分采用圆弧抽芯。 1.1 塑件的原材料分析 PP塑料,化学名称为聚丙烯,英文名称Polypropylene。 PP 越来越成为汽车配件的主导材料,成为第一大汽车用塑料品种。普通PP常用于注塑衣架、椅子、凳子、桶、盆、玩具、文具、办公用品、家具、铰链、周转箱等。增 韧PP用于保险杠和轮壳罩等,增强PP则用于仪表盘、方向盘、手柄、容器、蓄电池壳等。改性PP用于洗衣机桶、电视机外壳、电风扇叶、电冰箱内衬、小家电外壳等。 1.1.1 塑件材料特性 PP的比重为0.9-0.91 g/cm3,为结晶型高聚物,常用塑料中PP最轻,密度仅为0.91g/cm3(比水小)。通用塑料中,PP受热变形温度为:80~100℃,能在开水中煮。PP俗称“百折胶”,具有高的弯曲疲劳寿命,良好的耐应力开裂性;PP产品韧性好,耐化学性好,质轻; PP的缺点:1.刚性不足2.耐候性差;3.它具有后收缩现象;4.脱模后,变脆,易老化、易变形。 1.1.2 塑件材料成型性能 其成型收缩率为1.0-2.5%,成型温度为160-220℃,成型特点如下: 1.结晶料,吸湿性小, 长时间与热金属接触很容易分解,容易融化断裂,。 2.流动性好,注塑成型时产品收缩范围,及收缩值大;易发生缩孔,凹痕,变形。 3.冷却系统、浇注系统应缓慢散热,因此要注意控制成型温度。当模具温度低于50°C时,塑件不会光滑,同时易产生熔接不良和流痕,而90°C以上易发生翘曲变形。 4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。 5.PP在熔融温度下有较好的流动性,成型性能好,熔体的粘度随剪切速度的提高而有明显的下降(受温度影响较小),分子取向程度高而呈现较大的收缩率。 6.PP的加工温度在200-300℃左右较好,它有良好的热稳定性(分解温度为310℃),但高温下(270-300℃),长时间停留在料筒中会有降解的可能。 7 .因PP的粘度随着剪切速度的提高有明显的降低,所以提高注射压力和注射速度会提高其流动性,改善收缩变形和凹陷。 8.PP熔体能穿越很窄的模具缝隙而出现披锋。 9.PP在熔化过程中,要吸收大量的熔解热(比热较大),产品出模后比较烫。 10.PP料加工时不需干燥,PP的收缩率和结晶度比PE低。 11.由于PP的流动性好,所以,流道系统和浇口的尺寸都不要太大,所有类型的浇口都可以使用。 12.PP熔体能穿越很窄的模具缝隙而出现披锋,要求模具零件配合间隙要小,加工精度高。 1.2 塑件的结构工艺性分析 本塑料泵嘴模具和工艺课题的设计要求成型工艺合理,模具总体结构设计合理,工作可靠,侧抽机构、推出机构运动灵活,符合生产实际需要。 过于复杂的设计会降低生产效率,缩短模具寿命,增加文修率,还会在分型面处留下溢边,增加塑件工作量。本产品采用了侧向分型,双滑块分型,便于拔模和留模,在塑料件的内外表面沿脱模方向应设计足够的脱模斜度,否则会发生脱模困难。 (责任编辑:qin) |