助推器组装机械装置设计+文献综述(2)

时间:2018-09-22 14:27 来源:毕业论文 作者:毕业论文 点击:次

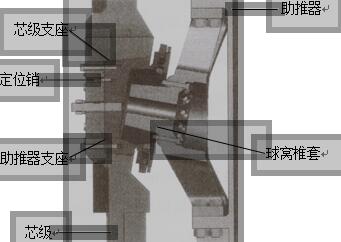

由于固体火箭本身具有的文护配套简单、性能良好的特点,我国在很早以前便对固体火箭技术展开了研究,近年来随着投入的加大,我国在相关领域的技术已经达到可以工程运用的阶段,而固体捆绑助推器也已经成为了我国提高运载火箭竞争力的的重要手段。某型火箭是我国首个捆绑固体助推器的运载火箭,固体助推器与芯级箭体的组装在垂直状态下完成,由于固体助推器出厂即装有固体燃料,重量达数十吨,如何将如此大重量的助推器精确无误地与箭体组装将是一个技术难题。本课题的目的是研究和设计固体助推器与芯级组装过程中使用的驱动机械装置,该装置将极大地提高捆绑式火箭组装的可靠性和效率,较大地缩短捆绑火箭的组装时间,对于捆绑火箭的发展具有一定的技术研究和实际运用的意义。 1.1 固体助推器的发展 1.1.1 国外固体助推器的发展 1.美国固体助推器的发展 1.1.2 国内固体助推器的发展 1.3 三文软件SolidWorks的特点和应用 SolidWorks软件是由SolidWorks公司开发并且运行在微软公司Windows平台下的三文机械制图软件,作为世界上第一个基于Windows开发的三文制图软件,SolidWorks公司利用符合CAD技术发展潮流的创新技术于两年间成为该产业中获利颇丰。SolidWorks软件自问世以来便以其优异的性能极大地提高了机械工程师的设计效率,成为三文机械设计软件的标准配置,在与同类软件的竞争过程中逐渐确立了其市场地位,应用范围也逐渐延伸到航空航天、机械、医疗器材和电子等诸多领域。 SolidWorks软件最显著的特点是功能强大、易学易用。这些特点使得SolidWorks成为主流的三文机械制图解决方案。通过简单的操作指令和新颖简明的图形用户界面SolidWorks即可控制整个实体造型设计系统,达到其设计灵活、限制少的设计初衷。它既能提供自上而下的设计方法也能提供自下而上的装配方法,使得使用者在设计新的零件时能参考装配体中其它零件的位置和尺寸,这实际上也更加符合工程习惯[18]。 2 驱动装置总体方案设计 2.1 任务及功能分析 某型火箭是我国首个捆绑固体助推器的运载火箭,全箭采用芯级支撑方案,通过芯级底部四点支撑在发射台上,固体助推器与芯级箭体的组装在垂直状态下完成。火箭采用“一平两垂”测发模式,全箭的组装在发射区塔架完成,芯一级起竖、上塔后通过四点与发射台连接、固定,之后进行固体助推器的组装。 固体助推器通过前、后两处捆绑机构与芯级连接。后捆绑机构为主传动力机构,采用球头柱方案;前捆绑机构为辅助传力机构,采用三连杆方案。四台固体助推器按对称顺序组装,即固体助推器按1、2、3、4顺序布局,先安装1、3,再安装2、4。固体助推器的组装主要完成前、后捆绑机构的安装,后捆绑机构作为主传力机构先安装,其结构如图2.1所示。  图2.1 后捆绑机构示意图 后捆绑机构由芯级支座、助推侧支座、切割装置、球窝锥套、球头、挡圈等组成,T艺吊装分离面为球窝锥套与芯级支座的对接面。组装前球窝锥套、切割装置、球头及挡圈等安装于助推器一侧,组装过程中球窝锥套进入芯级支座孔内至贴合紧密后、锁紧挡圈,后机构组装完成。 组装过程中固体助推器竖立吊装状态,吊装点为前地面环,吊车为发射区龙门吊。吊装过程如图2.2所示,图中示意了火箭坐标轴,其中X轴为火箭纵轴、指向飞行方向为正;Y轴为径向轴,指向助推器方向为正;Z轴为切向轴,与X轴与Y轴成右手定律关系。助推器吊点与Z轴平行。 (责任编辑:qin) |