- 上一篇:电沉积制备Fe基纳米非晶薄膜及其磁性研究

- 下一篇:GaN-ZnO异质结发光二极管的性能调控

3 实验结果与分析 15

3.1 二元活性元素HfZr对NiAl涂层抗高温循环氧化性能的影响 15

3.1.1 制备态NiAlHfZr涂层的微观形貌 15

3.1.2 二元活性元素HfZr掺杂对NiAl涂层抗高温氧化性能的影响 16

3.2 Pt对NiAlHfZr涂层高温循环氧化行为的影响 19

3.2.1 Pt对NiAlHfZr涂层抗高温循环氧化性能的影响 20

3.2.2 Pt对NiAlHfZr涂层互扩散行为的影响 21

3.3 Si对NiAlHfZr涂层高温循环氧化行为的影响 22

3.3.1 Si对NiAlHfZr涂层抗高温循环氧化性能的影响 23

3.2.2 Si对NiAlHfZr涂层互扩散行为的影响 23

结论 27

致谢 28

参考文献 29

1 引言

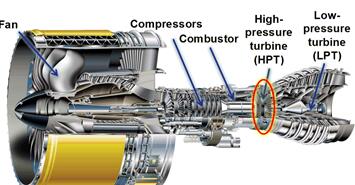

发动机是航天飞机的核心动力系统,图1.1所示为典型燃气涡轮发动机的示意图,其主要由四部分组成:进气道、压气机、燃烧室和尾喷管 [1]。目前,航天发动机向高流量比、高推重比、高涡轮进口温度(turbine inlet temperature,TIT)不断发展,其对热端部件的使用温度要求越来越高,但由于所用高温合金材料的熔点较低、表面易发生氧化和燃气热腐蚀等,很难提高涡轮进口温度 [2]。在发动机热端部件中,高压涡轮(High-pressure turbine, HTP)的进口温度最高的。所以为了取得高推力,必须提高发动机的使用温度,同时为了达到更高的效率,在不损失推力的情况下,发动机应该尽量轻[3]。

图1.1 典型燃气涡轮发动机的示意图[1]

目前,提高涡轮叶片工作温度的方法包括:(1)是改进合金成分使其可以抗高温氧化腐蚀和蠕变;(2)是改进铸造工艺,提高单晶叶片的气膜冷却能力;(3)是采用热障涂层技术(TBC),在高温合金材料表面涂覆隔热材料[4]。前两种途径已达极限,因而热障涂层技术是目前提高发动机工作温度的有效手段。

热障涂层(Thermal Barrier Coatings,TBCs)是一种发展于19世纪60年代的具有隔热和抗高温氧化腐蚀作用的先进高温表面热防护技术。有研究指出,涡轮叶片的表面温度每降低15℃蠕变寿命就可延长为原来的2倍,每降低40~100℃其寿命将延长3到4倍,涡轮发动机进口温度每增加100℃其功率将提高越20%且油耗减少20%以上 [5]。图1.2为单纯合金叶片和涂覆热障涂层的叶片在服役过程中温度梯度的对比,从中可以看出,涂覆热障涂层后的叶片相对于单纯使用气膜冷却技术的叶片,其工作温度提高了150℃~200℃[6]。

1.2 热障涂层的隔热效果图[6]

1.1 热障涂层材料

热障涂层以涂层的形式将陶瓷材料和金属基体复合,依靠陶瓷材料优良的高温稳定性和化学稳定性和低热导率等性能,提高发动机的服役温度和热端部件的抗腐蚀性,并延长其使用寿命,主要有以下三种结构(图1.3 [7]):

1.3 双层、多层和梯度结构热障涂层示意图[7]

用于发动机涡轮叶片的热障涂层大多是双层结构的。如图1.4(a)所示,双层结构的热障涂层包括陶瓷隔热层和粘结层。陶瓷隔热层一般由6~8wt.%Y2O3稳定的ZrO2(Yttria‐Stabilized Zirconia,YSZ)组成,主要起到隔热作用。陶瓷层不宜过厚,虽然厚度增加,涂层的隔热效果提高,但涂层与基体之间的温差也会增加,导致界面处应力过大,涂层过早剥落,因此涂层厚度应适中。通常在陶瓷层和基体间间加一层金属粘结层来减少由热膨胀系数不一致产生的热应力以及提高基体的抗高温氧化能力[8]。在陶瓷层和金属粘结层之间还会形成一层主要成分为α-Al2O3的热生长氧化物层(thermally grown oxides, TGO), 它可以保护基体合金不被氧化。双层热障涂层制备简单并且隔热效果好,但因陶瓷层与合金基体间热膨胀系数不一致性太大,产生的热应力很难消除[9]。

-

稀土元素Dy对合金涂层结构与高温性能的影响

-

添加合金元素AgCu对低熔点...

-

微合金化模具钢元素分析精度的研究

-

铜元素对铁铝基合金机械及摩擦学性能的影响

-

铬元素对铁铝基复合材料力学性能的影响

-

合金元素对一种NiAl基共晶...

-

复掺活性材料轻质高强混...

g-C3N4光催化剂的制备和光催化性能研究

现代简约美式风格在室内家装中的运用

高警觉工作人群的元情绪...

中国传统元素在游戏角色...

C++最短路径算法研究和程序设计

江苏省某高中学生体质现状的调查研究

上市公司股权结构对经营绩效的影响研究

巴金《激流三部曲》高觉新的悲剧命运

浅析中国古代宗法制度

NFC协议物理层的软件实现+文献综述