- 上一篇:铜-铝异种材料搅拌摩擦焊接研究

- 下一篇:毫秒激光打孔过程的数值模拟

1.2 电阻点焊的焊接原理

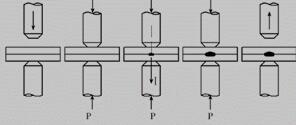

在汽车制造中,电阻点焊是主要的生产工艺[3]。点焊是将焊件搭接并压紧在两个柱状电极之间,然后接通电流,焊件间接触面的电阻热使得该点熔化形成熔核,同时熔核周围的金属也被加热产生塑性变形,形成塑性环。断电后,在压力下凝固结晶,形成组织致密的焊点过程。电阻点焊是一种热-机械联合作用过程,一般包括预压阶段、通电加热阶段、冷却结晶三个连续阶段[1]。电阻点焊流程如图1.1所示。

图1.1 电阻点焊流程

1.3 镀锌钢板电阻点焊的特点及研究

电镀或热镀过得钢薄板因为其金属锌低熔点、低硬度、良好塑性,在电极提供的压力载荷作用下易导致电极端面和焊件间,板材以及板材接触面间的实际接触面积扩大,相对应的焊接区域范围内电流密度降低。加热时,锌镀层将会比钢材早熔化,聚集在电极端部的边缘和焊件缝隙处,由于受电流引起的边缘效应的影响,熔核形成环状金属塑性区域,将焊件和焊件之间的一定量的金属锌密封于焊接熔核内部,形成锌环。因为金属锌塑性环具有分流的作用,对镀锌钢板进行电阻点焊作业时,要求相对更高的焊接电流,并且提高焊接压力同时还要提高焊接通电时间。

所以,结合上述所述,对镀锌钢板进行电阻点焊时存,在以下几个特点:(1)电极端面-板材间及板材-板材间的接触电阻小。(2)焊接电流密度减小。(3)锌熔点低,高温时,铜电极和镀锌层极易形成合金,镀层表面易损坏而粘连污染电极,严重使得电极使用寿命减短。(4)焊接时易产生飞溅,裂纹、气孔以及软化组织,降低焊接接头质量。

借助大量的焊接实验得到的数据结果,许多学者取得了丰硕成果。比如上海交通大学的王敏等通过对镀锌钢板点焊时熔核结晶形态的分析,从微观特征讨论了镀锌层及焊接参数(焊接电流,焊接时间,焊接压力)对焊点熔核结晶形态影响[4]。

除了实验法,将实验得到的大量点焊规范参数与相应点焊接头质量的实验数据提供给神经网络学习,通过其非线性映射的泛化能力自动抽取所学习知识的特征,描述点焊规范参数空间与焊点接头质量空间的映射关系[5]。

此外,合肥工业大学的赵涛选择一组优化焊接工艺参数通过正交法验证,并与另外的数据比较,提出镀锌钢板点焊压力、电流和时间都必须适当增加,同时要适当增加一个预加的小电流使锌层熔化排开,减少焊接过程中的飞溅、裂纹和缩孔倾向[6]。

1.4 镀锌钢板电阻点焊温度场数值模拟

点焊是部分焊件迅速升温,并且迅速降温冷却凝固结晶的过程。整个焊件的温度随时间和空间急剧变化,材料的热物理性能也随温度剧烈变化,同时还存在熔化和相变时的潜热现象,因此,焊接温度场分析属于典型的非线性瞬态热传导问题[7]。

任何准确的点焊温度场数值模拟都要在充分了解接触电阻行为的基础上才能成为可能,接触电阻的处理是点焊数值模拟的关键内容,它直接影响着数值模拟结果[8]。然而接触电阻难以确定,其中尤其是电极与锌层的接触电阻和锌层与锌层之间的电阻难以确定,因此国内外学者作了很多工作来探寻合理的接触电阻模型[9]。

1984 年,美国学者Nied 首次建立了有限元方法,电-热-力耦合二文轴对称模型,对点焊的加压、焊接、保持三个阶段进行了模拟[10]。1987 年,Gould 用一文有限差分模型研究了点焊的熔核形成过程[11]。1989 年,Z.Han 建立了轴对称差分模型来分析点焊的热电耦合过程[12]。1991 年,C.L.Tsai 等人建立了轴对称有限元模型来分析电极膨胀位移的变化,1992 年,C.L.Tsai和Dickinson 等人建立了有限元模型对不锈钢点焊过程的热、电、力行为进行了耦合分析[13]。1995 年,D.J.Bromne等人用建立的混合模型进行了铝合金点焊过程的数值模拟[14]。1998 年Z.feng 和J.E.Gould 建立了耦合电-热-力过程的模型[15]。1999 年,Khan 等人建立了铝合金点焊的热-电-力耦合模型[16]。这些模型考虑了电极-工件接触面的热接触电阻、接触面摩擦系数、工件间接触电阻以及接触电阻随接触压力和温度的变化。但是这些模型忽略了熔池的对流。近年来对于电阻点焊的有限元分析从原先互相孤立的电场、热场和力场分析逐步发展为电-热-力耦合分析。

-

ANSYS中厚板铝合金激光+G...

-

ANSYS半导体激光器模块散热特性影响因素分析

-

3mm厚镀锌钢板等离子弧焊接工艺研究

-

ANSYS铜铝焊接接头导电性能数值模拟分析

-

ANSYS铝棒挤压成形有限元法数值模拟

-

45钢螺柱-钢板结构摩擦复合热源螺柱焊接研究

-

车桥支撑加强板圆形焊接...

现代简约美式风格在室内家装中的运用

g-C3N4光催化剂的制备和光催化性能研究

高警觉工作人群的元情绪...

浅析中国古代宗法制度

C++最短路径算法研究和程序设计

江苏省某高中学生体质现状的调查研究

NFC协议物理层的软件实现+文献综述

上市公司股权结构对经营绩效的影响研究

巴金《激流三部曲》高觉新的悲剧命运

中国传统元素在游戏角色...