- 上一篇:每年3万吨甲醇催化脱氢制无水甲醛工艺设计

- 下一篇:柏科植物精气物质的提取研究

1.6 总平面设计

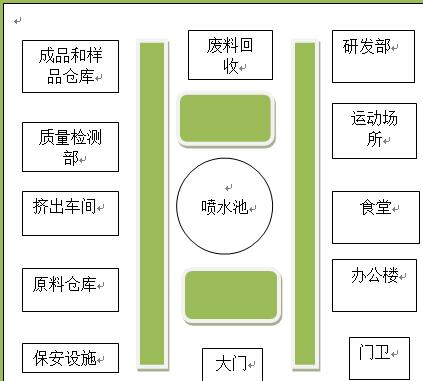

从厂区总平面布置、厂区竖向布置以及工厂绿化和美化等三个方面考虑了EPDM/PP的共混料车间设计。

生产车间采用从原料进入车间到产品离开车间的水平一字排开建筑,首先是原材料仓库,再是挤出机生产车间,然后硫化机生产车间,接着是质量检测车间,最后是成品的仓库。在厂房对面是办公楼。办公楼旁边是食堂,食堂旁边是行政福利设施设设置一些乒乓球桌和羽毛球场,还可以摆放几架跑步机。

在主厂区建筑物之前布置一个小型喷水池,围绕在喷水池边缘修建一个环形花坛,里面种上各种能进化空气的花草,在工厂内部靠墙部位摆放上一些能进化空气的盆栽植物。从工厂门口开始道路两边种上大一些的可供观赏的树木,最好四季常春。

这样的设计合理的利用了土地资源,尽量减少占地面积而使布局更合理规范,使整体的排列看上去既整齐美观,有简洁大方,同时该设计有大量的绿化,有利于净化空气,又对员工的身体健康有帮助。

同时,在生产要求上,从原材料进厂到经过生产加工产品出厂的整个过程,应当首先满足生产要求,其次要做到原料和成品的运输畅通。

该平面设计对防火、防爆、卫生、环保等也做了合理的安排,工艺生产车间、仓库设施、生活福利设施等分区集中布置,做到合理安排,降低了发生危险的指数,以防为主。

同时结合自然条件尽量减少危险因素的影响范围,把卫生条件要求高,火灾危害性较低的车间,布置在其他设施的上风向和地形、地质条件较好的地段,对仓库储存设施中的可燃液体贮罐和有危害型的库房,应力要求远离火源和人员经常来往集中的地段,因此,我厂布置在长远边缘、主导风向的下风向以及地势较低的地段。

本平面设计经过各方面因素考虑,最终设计出了一个比较合理的平面设计图。

总平面设计图如下:

图1.1 总平面设计图

2 工艺设计

2.1 混炼工艺的选择

1.开炼机混炼

开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。开炼机的混合过程分为三个阶段,包辊(加入生胶的软化阶段)、吃粉(加入粉剂的混合阶段)和翻炼(吃粉后使生胶和配合剂均达到均匀分散的阶段)。开炼机混胶依胶料种类、用途、性能要求不同,工艺条件也不同。混炼中要注意加胶量、加料顺序、辊距、辊温、混炼时间以及辊筒的转速和速比等各种因素。要达到既不能混炼不足,同时又不能过炼。

开炼机的混合炼塑,主要是用载有一定热量、能够相对旋转运动的两根辊筒。工作时原料加在两根辊筒的工作面上,由于两根相对旋转的辊筒转速不同,工作面的温度也略有髙低差别,则辊面上的原料受到辊筒热传导和摩擦作用,渐渐地也跟着温度升髙而变软,并粘在辊面上随辊筒转动。当这些原料进入两辊筒的工作面间缝隙时,由于辊面间的间隙很小,再加上两辊面的旋转速度不同,使这部分胶料受到强烈的挤压、剪切和捏合作用,这种原料间的复杂运动,使原料本身产生一定的摩擦热,另外,还有辊筒表面的传导热量,这些内在因素和外界条件的综合作用,使辊筒上的原料软化,混合塑化,呈熔融状态;再加上操作者把原料在辊筒间不断地翻动,使料得到均匀的混合、塑化。

开炼机结构简单,制造比较容易,操作也容易掌握,文修拆卸方便,所以,在塑料制品企业广泛应用。不足之处是工人操作体力消耗很大,在较高温度环境中需要用手工混炼翻动混炼料,而手工翻转混炼塑料片的次数多少对原料混炼的质量影响较大[3]。