- 上一篇:可转位车刀文献综述和参考文献

- 下一篇:冲压模具的文献综述及参考文献

常见的大型液压系统分析

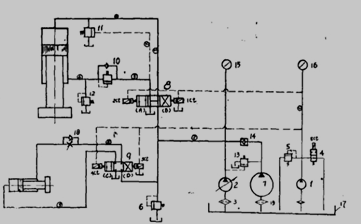

图1.1 常见的大型液压系统原理图

1.定量液压泵 2.单向变量液压泵 3.过滤器 4.两位两通换向阀 5.6.直动式溢流阀 7.大流量单向定量液压8.9.电液换向阀 10.单向顺序阀 11.卸荷阀 12.溢流阀13.卸荷阀14.单向阀15.16.压力表 17.油箱 18.单向节流阀42325

系统分析:简单分析一下系统结构,我们不难发现:其中低压充油泵的流量大小取决于活动横梁空程下降速度。单向阀10的作用是支撑活动横梁防止自重下落。卸荷阀11的作用是为了使油缸上腔能尽快排油。卸荷阀13可以使充油泵7卸荷。当立式活塞缸的活塞需要快进时,小流量变量泵2与大流量定量泵同时工作,此时大流量泵提供的油液通过单向阀14与小流量泵的油液汇聚一起通过三位四通换向阀进入活塞缸上端,满足了活塞快速下降所需要的大流量,而此时,油缸下腔油液必须要达到溢流阀11与单向顺序阀10之间阀值较小的压力值,才能流到油箱中去。为活塞杆提供了足够的背压,使其不至于做出自由落体运动。当立式活塞杆的末端接触到了被加工件,油箱上腔的油液压力被憋高,卸荷阀13被高压打开,使大流量泵7的油液被卸入油箱,这一设计大大降低了功率的损失,不仅节约了能源,而且使油液发热大大降低。论文网

在本设计中,也需要快进与工进两个不同的运动阶段,可以借鉴图1的设计,在节约能源的同时,尽量避免油液发热。

大型四柱液压机系统分析

YHD32-1000四柱液压机

如图2所示,这是某企业生产的四柱式液压机,公称力能达到10000KN,也就是10MN。液体最大压强要达到25MPa,活塞最大行程400mm,工进速度10mm/s,回程速度60mm/s。而我所需要设计的油压机,要求公称力10MN,油源压力小于等于20MPa,活塞最大行程500mm,工进速度大于2mm/s小于4mm/s,回程速度大于60mm/s小于100mm/s。

比较一下不难看出,本设计的方案与此设计的最大压下力相同,但是本设计的油源压力要小一些,所以本设计的液压缸直径会更大,活塞最大行程也更大,工进速度要明显的小于上图设计,本设计的回程速度会更大。所以在缸径更大的情况下,本设计还要保证更快的回程速度,所以如何提供这么大的流量会成为本课题的一个小难点。

除此之外,此次毕设课题的设计更重要的意义在于填补该设计的一项技术空白。之所以要进行本方案的设计,是因为本设计方案中有上图设计所无法代替的部分。也就是上下模具的同步旋转与同步移动系统。此系统可以保证使用一对小模具,通过上下模具的同步移动,多次压制加工一块大型船板。还可以通过同步旋转加工出船板的对称花纹。是上图设计所无法实现的。

3 典型大吨位液压机系统分析

某200吨液压机

如图3所示,为某工厂所生产的大型液压机。公称力能达到20MN,液体最大压强要达到25MPa,活塞最大行程200mm,快进速度100mm/s,回程速度80mm/s。而我所需要设计的油压机,要求公称力10MN,油源压力小于等于20MPa,活塞最大行程500mm,工进速度大于2mm/s小于4mm/s,回程速度大于60mm/s小于100mm/s。

将该设备与本次毕设课题进行比较,该设备的最大压下力是本设计系统压下力的两倍,但是本设计的油源压力要小一些,所以本设计的设计液压缸直径会小一些,但活塞最大行程更大,快进速度要小于上图设计,与本设计的回程速度相差不大。

图3所示系统与图2所示系统在结构上相差不大。与我的设计相比,都缺乏一个重要系统。也就是上下模具的同步旋转与同步移动系统。此系统可以保证使用一对小模具,通过上下模具的同步移动,多次压制加工一块大型船板。还可以通过同步旋转加工出船板的对称花纹。是图3与图2系统设计都无法实现的。