自动铆接装配检测装置的设计+CAD图纸(3)

时间:2019-06-15 21:11 来源:毕业论文 作者:毕业论文 点击:次

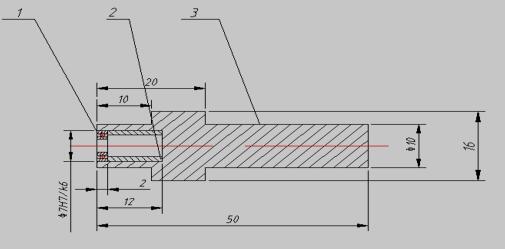

自动钻铆装配系统主要包括自动钻铆机和数控托架两部分。自动铆接机主要完成包括放置工件,输送工件,铆压工件,清洗及废料清除等一系列工序,铆接完一个铆压后自动定位至下一个铆压位置。但在实际应用过程中仍然存在着铆接效率不高、各零部件安装不稳定,尺寸公差要求不稳,铆接质量不确定以及不能很好排除次品等不良问题,并且自动铆接机配合数控托架在加工产品过程中,自动钻铆设备需要多文度的运动,运动结构相当复杂,易于发生机构与机构、机构与工件之间的干涉和碰撞,这种细微的碰撞,编程员和操作员难以预先发现并在处理过程中直接马上解决,只能通过反复试验调整程序,且调整策略仅依靠编程员的工程经验是完全不够的,必须实际运用到生产线看处理过程;同时程序的反复调整肯定就会大大降低了设备的使用效率和寿命;此外由于托架及工件的自重,易出现工作过程中的中心偏移。此外,不同的铆接工艺参数,如铆接力等,直接影响工件的质量,需要选择合适的工艺参数。仿真技术在自动钻铆中的应用,很好地解决了自动钻铆技术在应用过程中涉及到的上述问题。通过优化钻铆路径和工艺参数,以及运动过程的干涉碰撞检查,可预先检验工艺的合理性及装配中可能出现的干涉碰撞,从而提高成品率和装配效率。 自动铆接技术在数字化的前提下,可以模拟大部分真实环境的情况,减少试验次数,不仅能节约成本,更能减轻人力,反复的实验只会导致事倍功半,时间和人力大大地损失。有了这门技术,还能对装配作业给出更为合理的建议和修改方案,从而缩短研发周期,一定意义上更能并保证产品质量和工作台的寿命。在这样的背景下,自动铆接机的运动学仿真对于铆接的稳定高效生产具有重要的意义。 2.自动铆接装配检测装置的介绍 2.1产品简介 该配件应有1.机芯、2.目玉、3.下轴承三零件组合而成  2.1装配件示意图 目玉和机芯内圈是间隙配合,而机芯的外圈和下轴承的内圈是过盈配合。 2.2自动铆接装配检测装置的主要技术参数 1、工作压力: 0.4MPa — 0.8MPa 2、噪声容量 ≤ 60 dB 3、温度: 0~50 ℃; 4、湿度: 35~85%(露点); 5、产品尺寸:(1)配件的规格尺寸包括配件的装配图,机芯、目玉、下轴承的零件图。(2)单位时间内装配配件的个数。(3)整台设备的规格尺寸。长、宽、高。(4)其它。 经计算所得: 转盘的质量m1=50Kg 工位的质量m2=0.5Kg 工件的质量m3=0.1Kg 3.自动铆接装配检测装置的方案拟定 3.1自动铆接装配检测装置的组成(机械、传动、控制、检测) 整个设备中机械装置包括很多,其中以机械手尤为突出,机械手主要由执行机构、驱动机构和控制系统三大部分组成。手部主要是用来抓持工件的部件,这里手部的选取是根据被抓持零部件的外形形状、大小尺寸、重量、和不同的材质材料,以及在正式操作过程中要求的多种结构形式和运动方式,在各种因素下进行选取,可选取的范围如夹持型、托持型和吸附型等。运动机构,主要是让手爪活动的部件,使其完成各种运动如移动、摆动或两者相兼容的复合运动从而去实现工件抓取的过程,改变方向以使抓取的部件能准确的放入预设的工位中。运动机构的旋转,上升下降,左右摆动等独立运动方式,称为机械手的自由度 。为了抓取任意空间位置中不同形状的物体,最好需有6个自由度。自由度是机械手设计的重要参数之一。自由度越多,机械手可摆动的幅度就会相应增加,各个方向上可涉及的范围也就会越广,从而导致机械手的灵活性增大,通用性变广,结构设计也越复杂。一般专用机械手有2~3个自由度,但这只适用于单个简单形状,运动要求不高的个体。控制系统主要是通过不同的传感器来实现对机械手每个自由度的电机的控制,从而来完成特定动作。接受到传感器反馈的信息,形成稳定的闭环控制。控制系统的核心通常是由单片机或PLC等微控制芯片构成,通过对其编程实现所要功能。 (责任编辑:qin) |